(출처:Beaumont Technologies, Inc. https://www.beaumontinc.com)

10년 이상 플라스틱 업계에서 경력을 쌓고 연구해온 David A. Hoffman은 플라스틱 가공을 훨씬 쉽고 창의적이며 혁신적으로 만들었다. 현재 그는 금형 및 가공 최적화 기술의 선도적인 공급업체인 Beaumont Technologies, Inc(BTI)에서 기술 영업 및 마케팅 부문의 글로벌 이사로 재직하고 있다. CoreTech와 BTI는 기술적인 협력을 바탕으로 탄탄한 협력 관계를 구축해왔다.

David는 펜실베니아 주립 대학교에서 플라스틱 공학 학사 학위와 기계 공학 준학사 학위를 취득했으며, ANTEC에 다수의 논문을 발표했다. 그는 BTI에 재직하기 전, 자동차 고정밀 플라스틱 부품 및 조립 부품 공급업체에서 엔지니어링 매니저로 수년간 근무하기도 했다. Beaumont Technologies에서 그는 John Beaumont와 함께 회사의 두 번째 특허인 차세대 MeltFlipper® MAX™ 기술을 개발했다. MeltFlipper® MAX™ 기술은 콜드/핫 러너 금형의 유동 경로와 캐비티 안에서 다중 축 물성 대칭을 회복시킬 수 있다. CoreTech와 BTI는 생산 향상을 위해 CAE 시뮬레이션 해석 또는 러너 설계 최적화를 필요로 하는 현지 사용자에게 그들의 기술을 소개하는 것을 목표로 삼고 있다.

멀티 캐비티 금형의 경우, 각 캐비티로의 유동이 균형을 이루더라도 캐비티내 충진 불균형으로 인해 캐비티간 부품 불일치 문제가 발생할 수 있다. BTI의 새로운 유동 제어 특허 기술인 MeltFlipper® MAX™를 사용하면 다중 축에서 고전단 적층체의 대칭을 구현할 수 있다.

초기 러너 설계의 결함

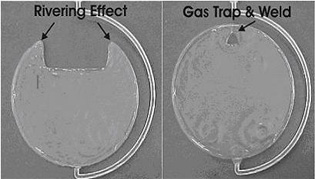

멀티 캐비티 금형의 경우 각 캐비티로의 유동이 균형을 이루더라도 캐비티내 충진 불균형 문제가 여전히 존재하는 것을 볼 수 있으며, 이러한 불균형은 캐비티간 부품의 불일치를 초래할 수 있다. 기본적으로 이 문제를 해결할 수 있는 방법으로 두 가지가 있다. 첫 번째 방법은 적층체가 각 캐비티의 중앙으로 흘러 들어가도록 추가적인 유동 회전(melt rotation)을 추가하여 부품 내 고전단 물질의 위치를 제어하는 것이다. 두 번째 방법은 다중 축에서 고전단 적층체의 대칭을 구현하는 새로운 유동 제어 특허 기술인 MeltFlipper® MAX™를 사용하는 것이다. 이 기술은 캐비티로 들어가는 용융 조건을 좀 더 균일하게 제공한다. 이 혁신적인 최신 기술은 사출 성형에 적용 시 코어 시프트를 방지하고, 얇은 두께에 적용했을 때 유동 길이를 증가시키며, 부품 안에서 유동 선단을 제어하는 기능을 제공한다(그림1).

|

|

그림1(a) 싱글 캐비티 금형에서 캐비티내 불균형으로

|

그림1(b) 유동 제어 기술로

|

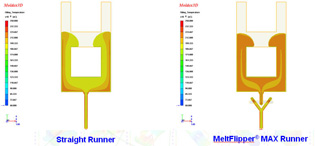

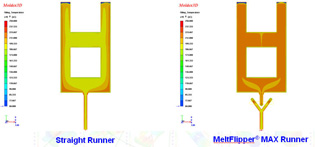

이 유동 제어 기술은 캐비티 수가 적거나 많은, 핫/콜드 러너 금형에서 캐비티간 및 캐비티내 불균형 문제를 모두 해결할 수 있다. Moldex3D CAE 툴을 통해 불균형 현상을 간단히 시각화하여 MeltFlipper® MAX™의 가용성 여부를 확인할 수 있다. 그림2와 3은 싱글 캐비티의 A 타입 단일 금형의 예를 보여준다. 싱글 캐비티 금형에는 캐비티가 하나밖에 없기 때문에 캐비티간 불균형은 없지만, 이 사례들에서는 싱글 캐비티에 바람직하지 않은 유동 선단이 문제로, 이것은 캐비티내의 전단 불균형으로 인해 발생한 물성 불균일이 그 원인이다. A 타입의 금형은 샘플의 중앙에 나타나는 웰드 라인이 엷은 편이다.

|

|

그림2. A 타입 금형에 70% 충진된 유동 선단의 온도 분포.

|

그림3. A 타입 금형에 충진이 완료된 유동 선단의 온도 분포.(좌) 초기 러너 설계 (우)

|

플라스틱의 전단과 유동을 이해함으로써 설계자는 이제 특정 부품의 형상과 캐비티 수를 토대로 초기 금형 설계 단계에서 유동 제어 기술을 적용할 수 있다. 유동 제어 기술은 또한 고객 거절로 인해 발생하는 수동 검사 및 선별에 소요되는 비용 또는 매일 발생하는 성형 부산물 문제가 없기 때문에 회사는 검사인원을 생산인력으로 투입할 수 있다(그림4).

|

|

그림4(a) 콜드 용융으로 형성된 웰드 라인, 취성 파괴 유발 |

그림4(b) 핫 용융으로 형성된 웰드 라인, 연성 |

상호보완적 혜택

Moldex3D는 캐비티내 유동 불균형이 어떻게 발생하는지를 보여줄 수 있고, MeltFlipper® MAX™는 충진 불균형 문제를 쉽고 적절하게 해결할 수 있다. CoreTech와 BTI는 기술적 협력을 통한 탄탄한 협력 관계를 구축하였으며, 중국과 대만에서 MeltFlipper의 독점 대리점이다. MeltFlipper® MAX™ 기술에 대한 자세한 정보는 CoreTech 또는 BTI에 직접 문의할 수 있다.

* 이 사례는 2006년 3월 Moldex3D News No. 14에 게재되었음