- 고객: 호산 자동차 부품 주식회사

- 국가: 대만

- 산업: 자동차 산업

- 솔루션: Moldex3D eDesign

수행요약

웰드라인 문제에 직면했을 때, 호산은 표면 외관 품질 향상을 시키기 위해 아무것도 할 수 없었다. Moldex3D를 통한 CAE 시뮬레이션을 이용하여, 제품 두께 및 게이트 위치의 일부를 변경하였다. 시뮬레이션 결과에 따르면, 최고의 디자인 변화와 가장 짧은 웰드라인을 얻었다. 웰드라인에 영향을 받을 수 있는 제품 외관과 강도가 크게 향상 되었다.

과제

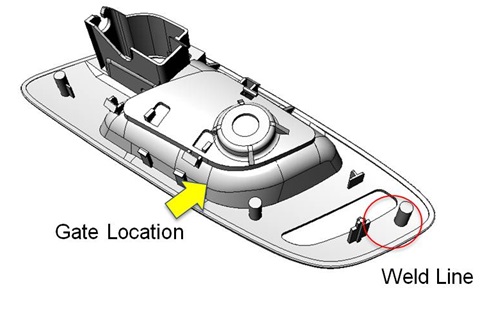

- 원래의 디자인에 따르면, 충전 말단 부분에 중요한 웰드라인이 존재하다. (아래 그림 참조)

- 이 제품의 금형은 이미 제작되었다. 그래서 이 프로젝트의 주 목표는 최소한의 비용과 수정으로 웰드라인을 줄이는 것이었다.

솔루션

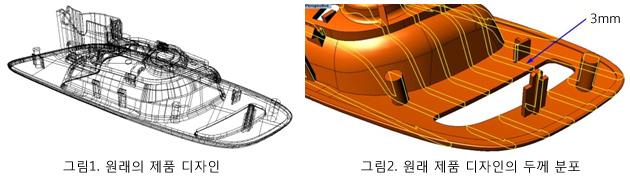

실제 3차원 Moldex3D를 사용하여 제품의 메쉬를 만든 후, 제품 디자인을 개선하기 위해 게이트 위치와 제품의 두께를 변경했다. 제품 두께를 3mm에서 2mm로 수정하였다. 또한 제품의 두께 분포를 조정하고 실리더의 속을 비게 수정하였다. 최종 설계가 성공적으로 웰드라인 길이를 9.5mm에서 4.3mm로 감소 시켰다.

효과

금형을 만드는데 50~ 100만 달러의 비용이 필요하고, 금형을 한번 수정하는데 5만~ 10만 달러가 필요하다. 이 프로젝트에 CAE시뮬레이션을 사용함으로써, 실패에 대한 돈을 낭비하지 않으면서 46세트 제품 설계를 변경하였고, 상당한 비용을 절감하였다.

목표

- Moldex3D를 통해 웰드라인 위치 확인

- 설계 변경을 통해 웰드라인 감소

- Moldex3D를 통해 새로운 디자인의 가능성을 확인

방법

1. Moldex3D를 통해 웰드라인 문제 재현

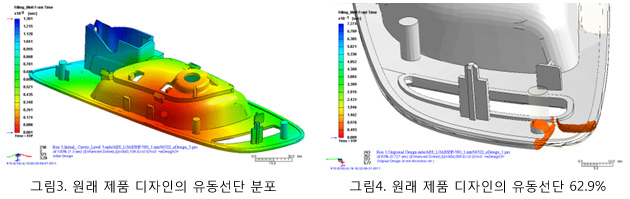

용융 수지의 유동선단은 그림3에 나타나있다. 그림4에 따르면, 웰드라인의 위치와 웰드라인의 타이밍은 웰드라인 교차각과 웰드라인의 길이를 보여준다.

그림5. 원래 제품 디자인의 웰드 라인 길이 및 교차 각도

그림5. 원래 제품 디자인의 웰드 라인 길이 및 교차 각도

2. 문제

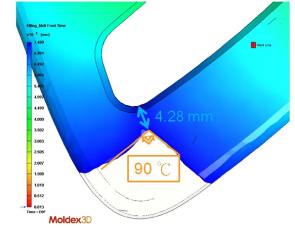

- 웰드라인 교차각은 웰드라인의 중요한 인자이다. 웰드라인 길이는 웰드라인 교차각과 관계가 있다. 호산의 실험에 따르면, 웰드라인 교차각이 90°이상이면 분자배향이 거의 같고 이 웨드라인은 무시할 수 있다.

- Moldex3D를 사용하여 두 용융 수지의 선단이 서로 만날 때 웰드라인 교차각을 수정하고, 올바른 유동선단을 만들 수 있다.

3. 해결책

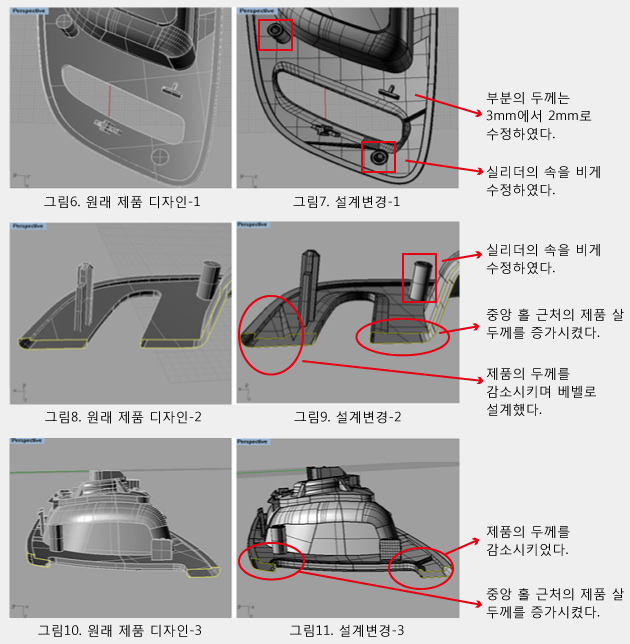

게이트 위치를 수정하고, 제품 살 두께 변경 등 지속적으로 재설계를 하여, 최종의 설계는 아래 그림과 같다.

설계변경–두께:

중앙 홀 근처의 제품 살 두께를 증가시키고 제품 평면의 중간 부분의 두께를 감소시킴으로써, 중앙 홀 근처의 유동 선단의 흐름을 가속 시켰다. 이 설계는 두 용융 수지 선단이 큰 웰드라인 교차각과 짧은 웰드라인을 갖도록 가장자리에서 만나게 했다.

베벨 두께 설계:

베벨 디자인은 두께를 변경하였다. 이 것은 중앙 홀 근처의 유동선단 흐름을 가속시켰고, 제품 평면의 유동선단의 속도를 감소 시켰다. 이 설계는 두 용융 수지 선단이 큰 웰드라인 교차각과 짧은 웰드라인 길이를 갖도록 만나게 했다.

설계변경–실리더:

웰드라인 근처의 실러더를 비게 만들고, 용유 수지가 찰 부피를 줄인다. 실린더 설계 때문에 왼쪽의 유동 선단이 너무 느리게 흐르지 않도록 해야한다.

변경된 설계의 유동 선단 결과는 아래 그림과 같다:

그림12. 변경된 설계의 웰드 라인 길이 및 교차각도

그림12. 변경된 설계의 웰드 라인 길이 및 교차각도

CAE 시뮬레이션을 통해, 호산은 두께 분포를 변경하면 유동 선단의 속도를 조정할 수 있고, 추가로 웰드 라인 문제를 해결할 수 있다는 것을 알았다.

결론

최종 설계는 구조, 두께 분포, 게이트 위치를 변경하였습니다. 유동 선단의 방향은 두께 분포와 구조 각도를 변경하여 조정할 수 있다. 설계 변경은 웰드라인 교차각과 웰드라인 길이에 영향을 미칠 것이다. 원래 웰드라인 길이는 9.5mm였다. 설계 변경 후 웰드라인은 약 50% 감소한 4.3mm가 되었다.

이 프로젝트에서 호산은 제품 설계를 46세트 수정하였다. 만약 이것이 실제라면, 매회 5만~10만 달러 비용이 들것이고, 모든 금형 제조시 50만~150만 달러가 들 것이다. 만약 이 제품이 실제 46세트의 금형을 제조 하였다면, 230만~460만 달러가 들었을 것이다. 만약 수정이 실패하였다면, 비용은 증가할 것이다. 최적의 설계를 찾기 위해 CAE 시뮬레이션을 사용하여 호산은 금형 수정과 비용을 상당히 줄였다.