- 고객: University of Wisconsin Platteville

- 국가: 미국

- 산업: 교육

- 솔루션: Moldex3D eDesign

수행요약

윈스콘신대학 플라트빌의 학생들은 ice scraper의 유체 유동을 검토하기 위한 시뮬레이션으로Moldex3D eDesign을 사용하였다. 첫째, ice scraper의 초기 설계를 해석하였고, 다음으로 게이트점 위치를 변경하여 해석을 재시행 하였다. 마지막으로 냉각채널과 부품간 거리를 조정하여 해석을 또다시 수행하였다. 이러한 과정을 통해, 학생들은 상기 서로 다른 3가지 설계안에 대한 해석결과를 비교하고 사출성형의 플라스틱 유동 거동에 관해 보다 잘 이해할 수 있었다. 그리하여, 학생들은 실 생산에서 Moldex3D CAE기술을 적용하여 제조 전에 잠재결함을 예측하는 능력을 키울 수 있었다.

도전 과제

유동능력을 결정하고 게이팅의 최적 위치를 찾아내기

해결안

Moldex3D eDesign을 사용하여, 3가지 부품설계안에 대하여 해석을 수행하고 유동거동뿐만 아니라 싱크마크와 변형의 결과를 고찰함.

장점

충진공정을 가시화하고, 게이팅 차이와 냉각채널 설계 차이에 다른 해석결과를 비교 및 나아가 부품설계를 최적화함.

연구 사례

위스콘신대학 플라트빌 학생들은 학습만으로는, 플라스틱 사출성형에 대한 지식을 얻을 수 있었지만, 설계차이나 설계파라미터 조정으로 인한 생산결과를 플라스틱 유동거동을 가시화하여 관찰할 수는 없었다. Moldex3D의 해석기술을 통하여, 플라스틱 유동을 고찰하고 최적화된 제품설계를 결정할 수 있었다.

본 사례에서, 학생들은 시뮬레이션 소프트웨어에서 한 예제로 ice scraper 모델을 택하였고, 이 모델을 통해 생산용 금형을 설계할 때 직면하는 문제를 보다 명확히 이해할 수 있었다. 학생들이 고안한 Ice scraper의 기능은 창에서 얼음을 긁어내는 기능이다(그림 1). 수행하였던 주 해석은 게이팅과 냉각채널의 거리의 차이가 유동거동에 끼치는 영향을 비교하는 것이었다.

그림1. 제품설계: ice scraper

그림1. 제품설계: ice scraper

본 사례에서 해석을 수행한 설계안은 다음과 같다:

- 초기 설계

- 게이트점 위치 변경(Gating #2)

- 냉각채널과 부품간 거리를 5인치에서 0.25인치까지 조정

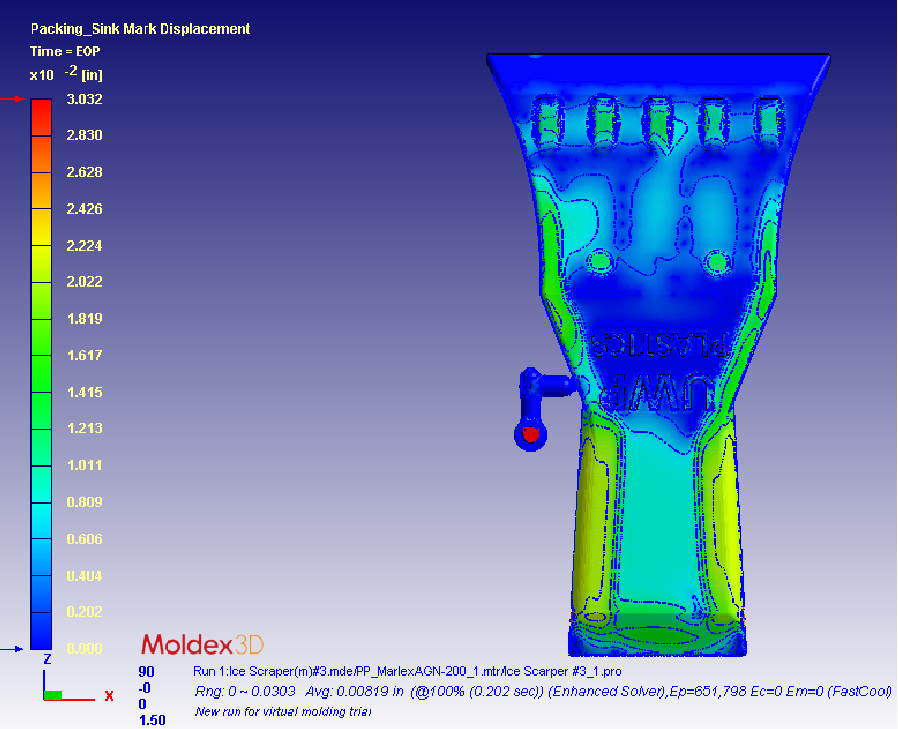

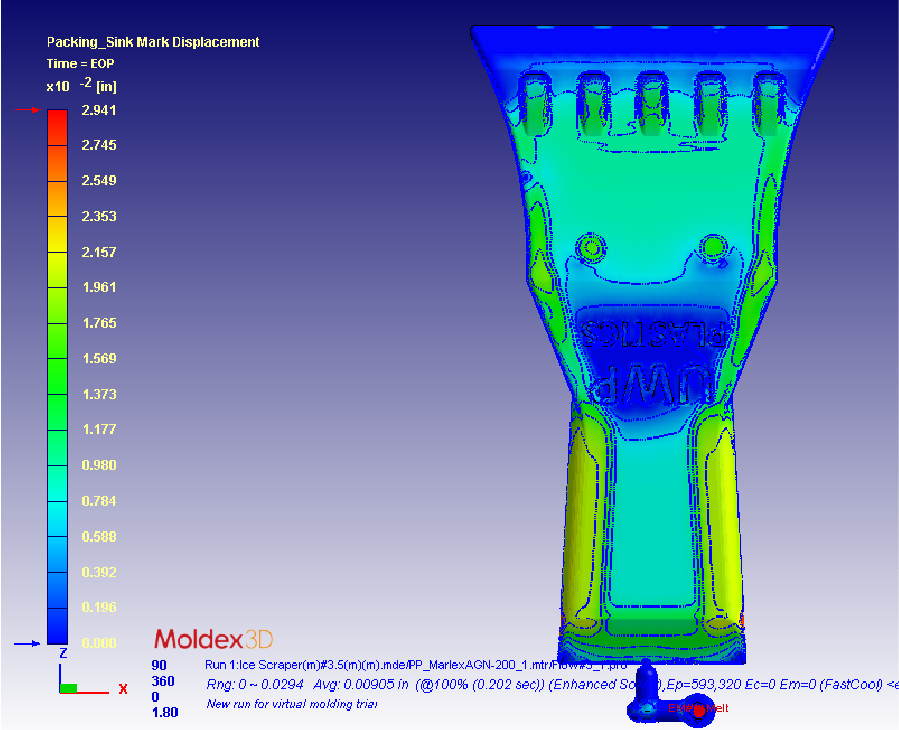

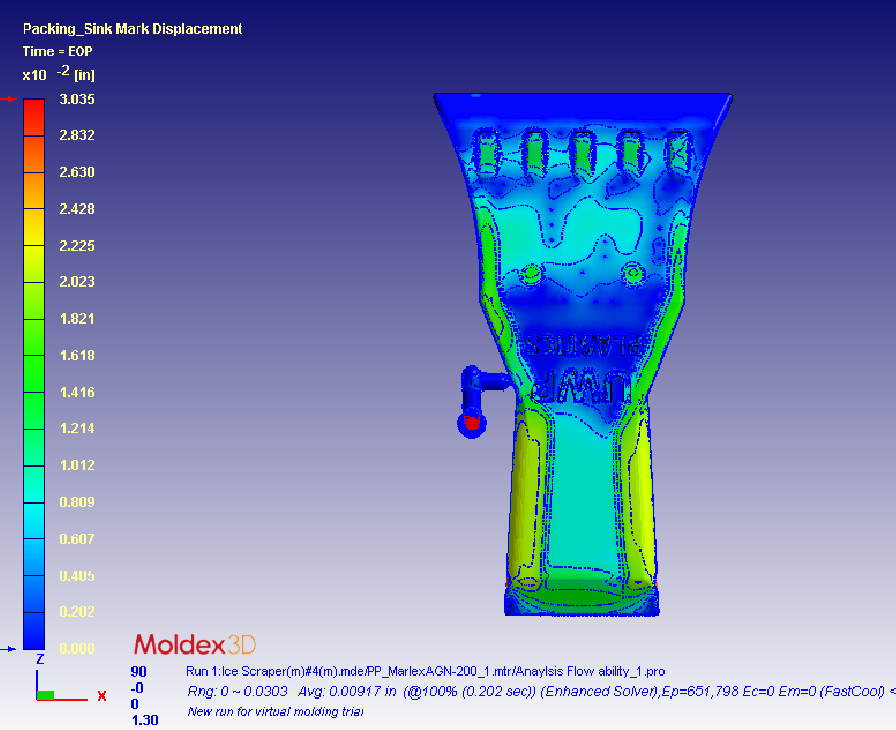

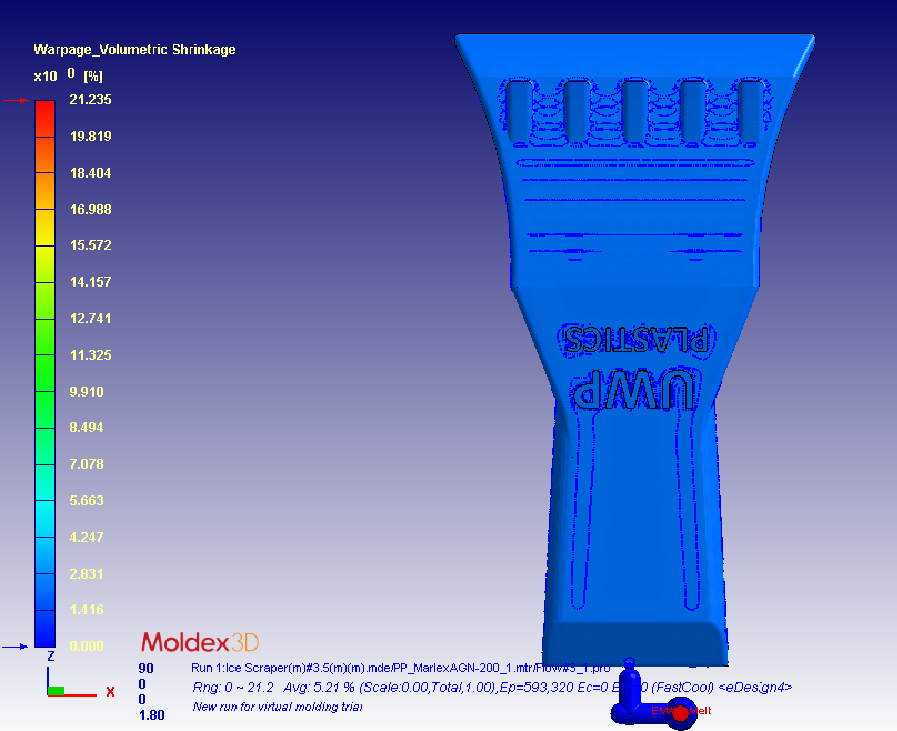

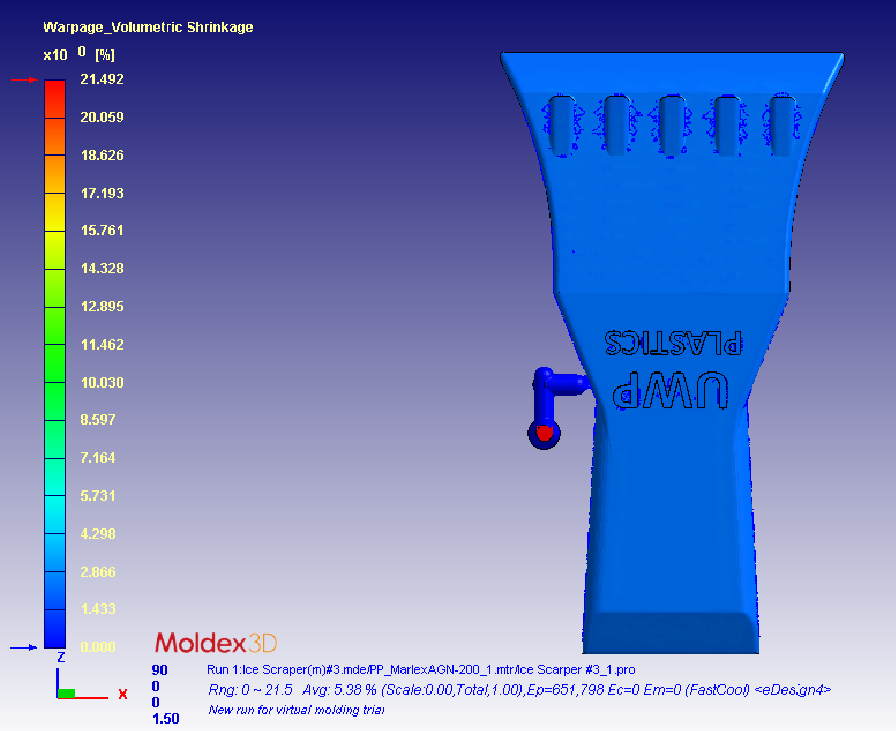

해석프로젝트를 수행한 후, 학생들은 우선 싱크마크 변위를 비교하였다. 그림2에서 보듯이, 설계안 별로 싱크마크 결과가 그다지 차이가 나지 않았다. 육안 표면결함 또한 별차이가 없었다.

그림2. 3가지 설계안에 대한 싱크마크 변위 결과

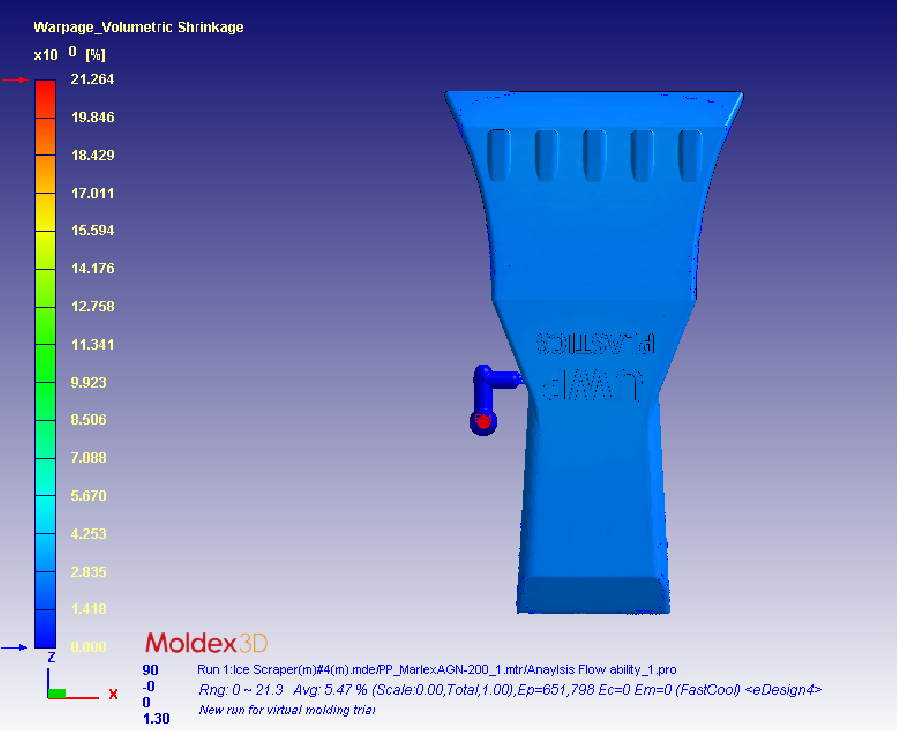

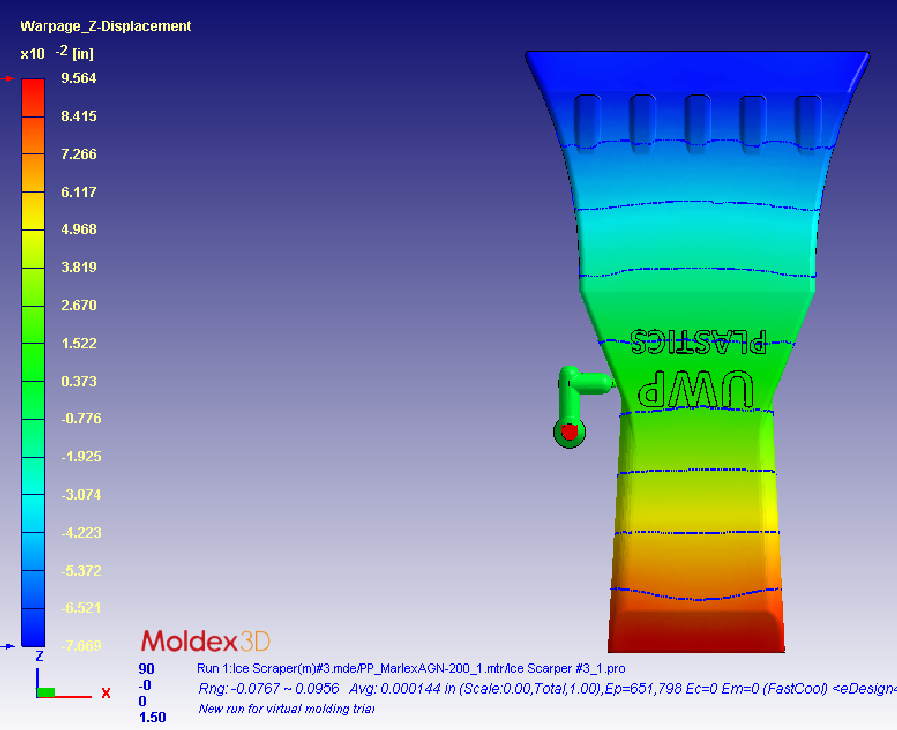

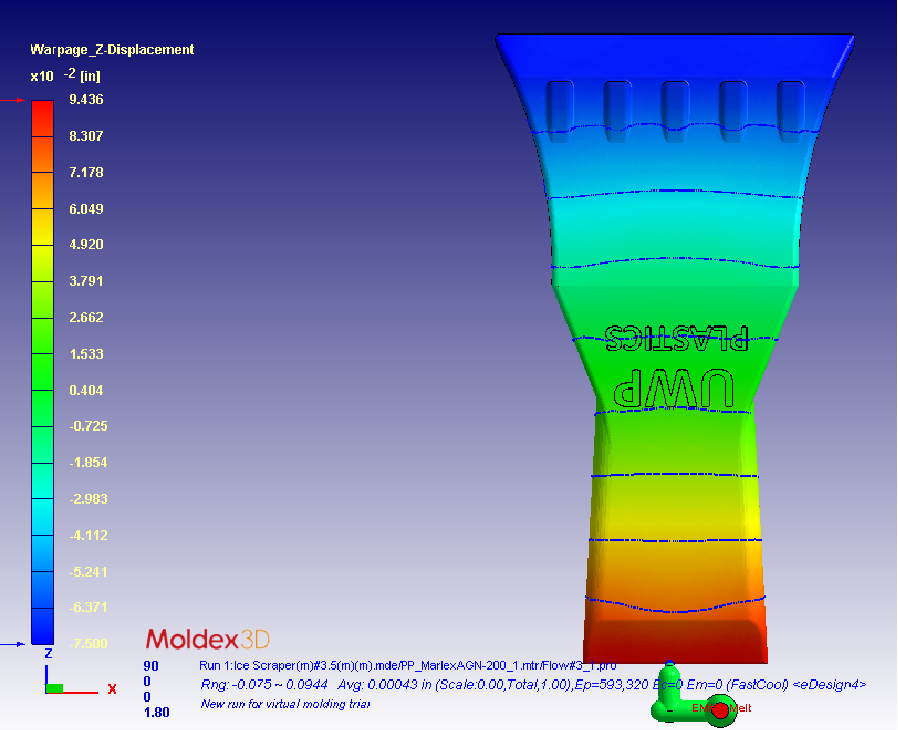

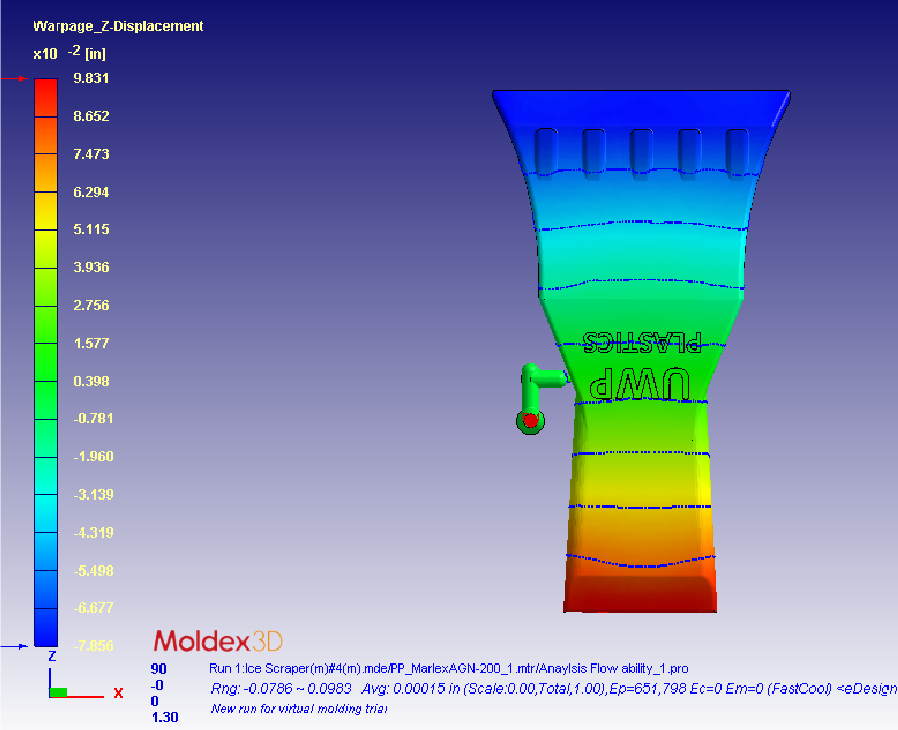

다음으로, 학생들은 Z변위를 비교하였고 (그림 3), 수축율도 비교하였다(그림 4). 그림3에 나타나듯이, 게이팅#2 가 비교적 더 적은 변위를 나타내고 있고, -0.075에서 0.09435 인치 사이이다. 그러나, 3가지 설계안의 전체적인 변위와 수축결과는 여전히 커다란 차이를 보여주지 못했다.

| Original | Gating #2 | ¼ inch cooling channel distance |

|

|

|

Z-Displacement:

|

Z-Displacement:

|

Z-Displacement:

|

그림3. 3가지 설계안의 Z축 변위 결과

그림 4. 3가지 설계안의 수축율 결과

Moldex3D 해석결과에 따라 부품설계를 변경한 것 외에, 학생들은 또한 Moldex3D 소프트웨어의 플라스틱 유동능력을 접할 수 있었는데, 레진의 유동능력이 사출공정에서 중요한 변수이며, 레진의 유동은 게이팅, 벽두께 및 부품설계 자체에 의해 영향을 받을 수 있다는 것을 관찰할 수 있었다. 유동능력을 보다 깊이 이해하게 되자, 게이트를 어디에 위치시킬 지, 어떤 종류의 스프루를 사용할 지, 벽두께는 어느 정도로 택 할 지 등을 결정하는 데 도움을 얻을 수 있었다.

분자적 유동 속도에 의해 배향이 나타나며, 중심에서의 플라스틱 유동속도가 벽 가까이 보다 더 빠르다는 것, 이유는 벽에 근접한 플라스틱은 벽과의 마찰로 속도가 감소되기 때문이라는 점, 플라스틱이 유동하는 동안, 서로 부딪히는 분자마찰로 마찰열이 발생된다는 것, 유동인입의 단면부에서 유동속도의 비균일성과 거대 폴리머 분자들의 고세장비가 전단을 일으킨다는 것 등을 알 수 있었다. 따라서, 사용자는 Moldex3D의 해석기술을 통하여, 유동능력을 보다 깊게 이해하고 나아가 부품설계와 품질을 개선하는 방법을 인식하게 되었다.

결론

Moldex3D 플라스틱 사출성형 해석 소프트웨어를 사용함으로써, 학생들은 학과 중에 습득한 사출성형지식을 현실의 설계과제에 응용할 수 있었다. 그 결과, 학생들은 부품이 어떻게 충진되며, 게이트 위치가 사출성형공정 중 부품품질에 어떻게 영향을 끼치는지를 이해할 수 있었다. 소프트웨어의 도움으로 학생들은 사출성형에 대한 기법과 지식을 획득하였을 뿐만 아니라 산업현장 사람들이 사용하는 동일한 기술로 작업할 수 있는 경쟁력을 갖출 수 있었다. 취업시장에 맞갖은 준비를 하게 된 것이다. 산업응용면에서도, 학생들은 Moldex3D를 활용하여 제조 전 초기단계에서 잠재적 결함과 가능한 오류를 예측하고 방지할 수 있는 능력을 키울 수 있었다.