형상적응형 냉각채널를 사용하는 이유

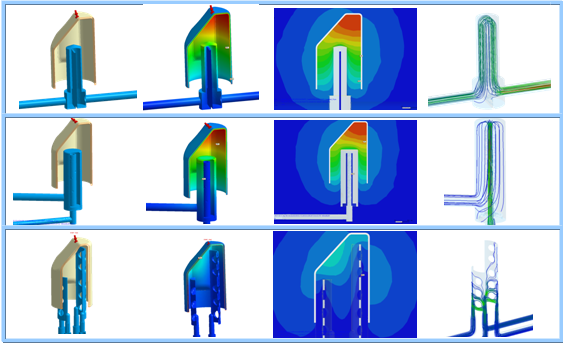

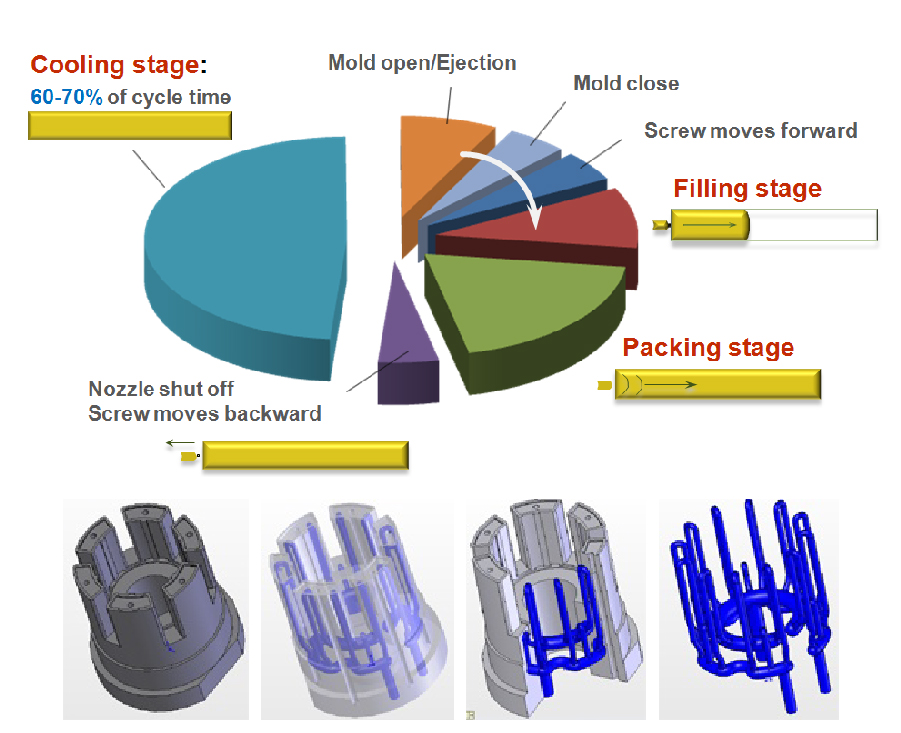

형상적응형 냉각채널은 특수한 유형의 냉각 수로 설계입니다. 냉각 수로의 배치는 기하학적 변화를 매우 탄력 있고 복잡하게 만들 수 있습니다. 사출 성형에 대한 주요 효과는 성형 주기 시간(20 ~ 60%에 달할 수 있음) 단축, 제품 크기 정밀도 향상, 표면 싱크마크 개선 등입니다. 형상적응형 냉각채널을 금형 내에 사용하면 냉각, 또는 가열을 실시하는 수로가 금형의 완성품 표면과 일정한 거리를 유지하여 효과적으로 금형의 온도 조건을 제어할 수 있습니다. 기하학적으로 복잡한 제품 중에서, 이 유형의 수로 설계는 전통적인 수로에서 침투할 수 없거나 도달하기 어려운 구역의 열 축적 현상을 효과적으로 제거할 수 있습니다. 따라서, 보다 좋은 냉각 효율, 사이클 시간 단축 및 생산 비용 절감을 통해 제품 품질을 높일 수 있다는 장점이 형상적응형 냉각채널을 채택하는 주요 이유입니다.

도전

- 싱크마크, 변형, 사이클 시간 지연 등 플라스틱 사출 성형 과정 중 자주 발생하는 문제의 감소

- 냉각 수로 시스템을 개선하는 설계로 금형 온도 차이와 변형량을 최소화

- 냉각 효율을 개선(사용자가 제품 품질 요건을 충족시킬 수 있도록 도움)

Moldex3D 솔루션

- 기대하는 성형 사이클 시간을 달성하는 데 필요한 냉각액 유량 예측

- 냉각 수로 설계 과정에서 발생할 수 있는 압력 소모 문제 예측

- 냉각 수로 설계 과정에서 소용돌이/갇힌 물 구역 발생을 방지

- 리얼 3D 그리드 기술을 통해 격판과 분수 수로 시뮬레이션 설계