런너시스템은 사출성형 공정에서 매우 중요한 역할을 하고 있다. 런너를 통해 사출기 노즐에서 케비티까지 용융수지가 운반되어진다. 따라서 양질의 런너 디자인은 제품의 품질을 높이는데 대단히 중요하다. 하지만 보편적으로 사용되어왔던 콜드 런너 시스템들은 폐수지의 발생 및 이를 재사용함으로써 생기는 문제나 전체적인 공정시간의 증가 등의 문제점을 안고 있었다. 더욱이 웰드라인이나 표면 광택 저하 등과 같은 제품 외관상 나타나는 문제점들은 전통적인 콜드 런너 시스템을 사용할 때 종종 나타나는 현상이다. 결론적으로, 핫런너 기술은 사출 공정 과정에서 나타나는 이러한 문제점들에 대응하기 위해 널리 적용되어왔다. 핫런너를 적용함으로써 볼 수 있는 장점은 사출요구압 및 형체력의 감소시킬 수 있고, 더 쉽게 캐비티를 충전시키고 전체 사이클타임을 줄일 수 있으며 제품 품질을 향상시킬 수 있고 에너지와 원료를 절감할 수 있다는 점이다. 적용하고 있는 제품으로는 자동차용 범퍼나 대쉬보드, TV/LCD용 전면,후면 커버 등 대형 제품 뿐만 아니라 병뚜껑이나 음식물 용기 등 일반적으로 사용되는 제품 등등에도 다양하게 적용되고 있다.

핫런너 시스템은 핫런너 게이트와 핫노즐, 매니폴드와 히팅 코일 등으로 구성되어 있다. 이러한 핫런너 시스템의 각 부분의 디자인은 전체 핫런너 시스템의 효율에 지대한 영향을 미치게 된다. 그렇지만 핫런너 시스템의 메커니즘은 아주 복잡하기 때문에 온도 제어, 충진 불균형, 수지의 과열 등과 같은 몇가지 결정적인 이슈를 현재까지 안고 있다. 결론적으로 핫런너 디자이너나 제작자들에게 실제 현장에 적용하기 전에 이러한 잠재적인 문제들을 예측하기 위한 시뮬레이션 기술의 요구가 커지고 있다.

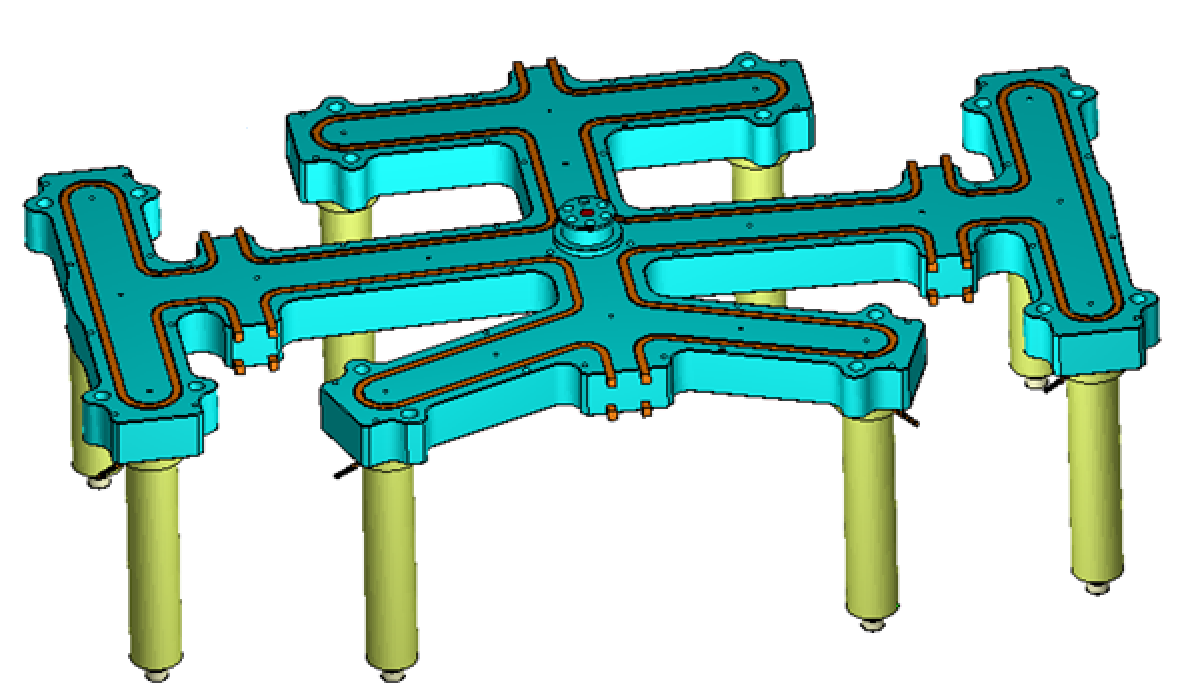

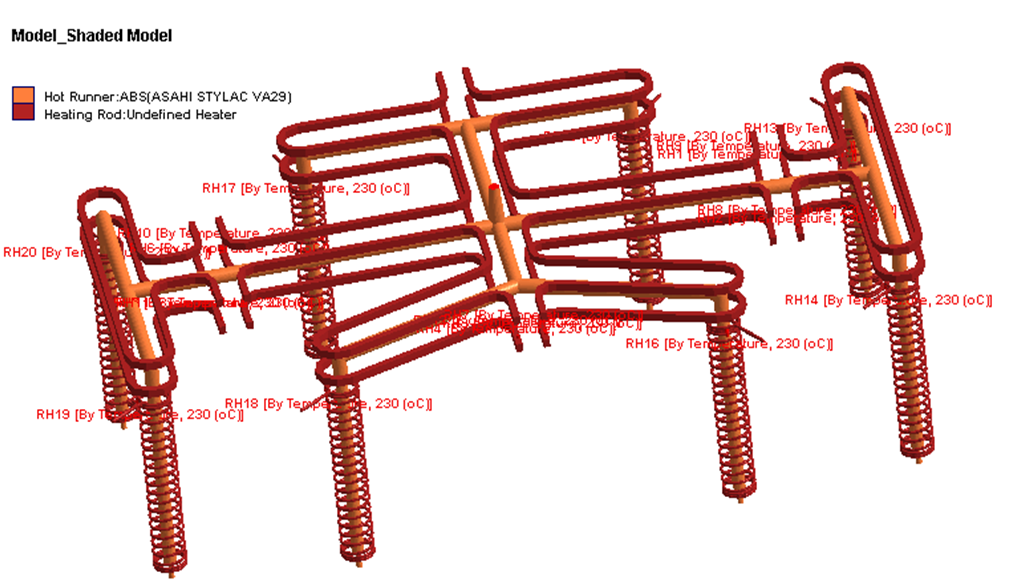

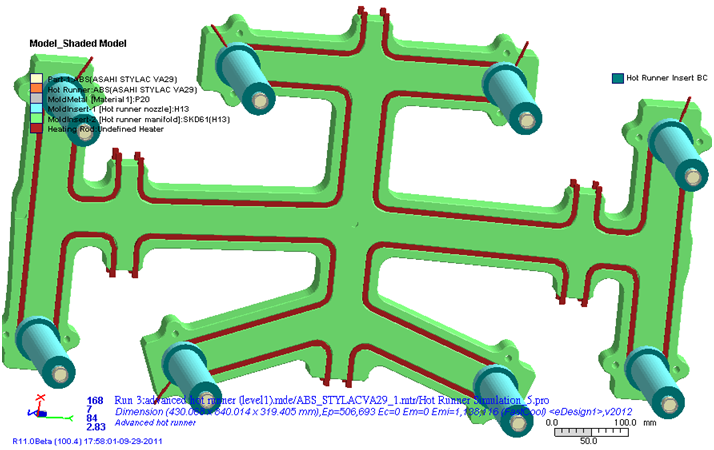

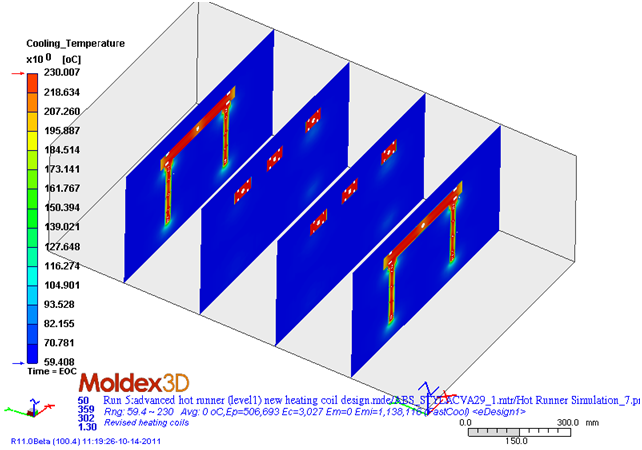

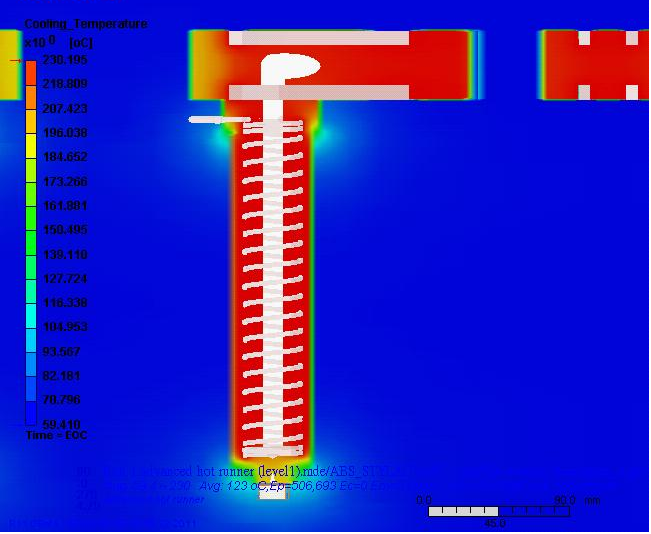

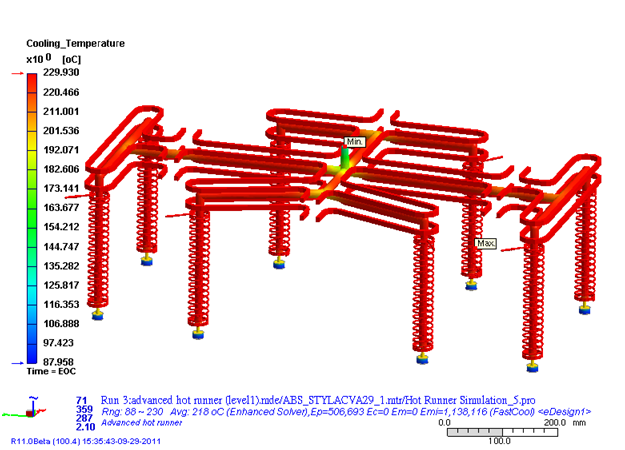

Moldex3D의 새로운 기술인 advanced hot runner analysis를 통해 핫런너 디자이너와 제작자들은 용융온도, 압력 저하, 전단 발열효과와 몰드베이스 온도를 역학적으로 조사할 수 있다. 이러한 시물레이션 결과들은 복잡한 핫런너 시스템을 이해하고 디자인 상의 잠재적인 문제점들은 찾아가는데 대단히 유용하다. 결론적으로 이를 통해 핫런너 시스템 설계를 최적화하고 제품 품질을 향상시킬 수 있다. 그림 1은 핫런너 해석의 준비과정을 보여준다. CAE 모델은 큰 노력없이 만들 수 있다. 각각의 핫런너 부품 요소들을 불러들여 속성을 부여하고 자동으로 메쉬한다. 그림 2는 런너와 몰드베이스 온도 분포 결과를 보여주고 있다. Advanced hot runner module에 대한 더 많은 정보와 case study는 www.moldex3d.com에서 확인 할 수 있다. 여기에서, 실제 핫런너 시스템에서의 용융 수지 온도 분포와 실험적인 확인에 관한 기술적인 논문 또한 확인 할 수 있다.

Please find related conference paper here.

(a) The CAE model with manifold, hot runner nozzle etc.

(a) The CAE model with manifold, hot runner nozzle etc. (b)The heating elements in the CAE model.

(b)The heating elements in the CAE model. (c) Define heating conduction faces.

(c) Define heating conduction faces.

Figure 1. Preprocessing Hot Runner Analysis

|

|

|