플라스틱 사출 성형 산업에서는 보통 핫 런너 시스템을 사용해 제품 품질을 개선하고 생산 비용을 절감합니다. 핫 런너 시스템은 플라스틱 재료 절감, 생산 주기 단축, 응력 감소 및 에너지 소모 절감 등을 포함하는 많은 이점을 가지고 있습니다. 핫 런너 시스템은 노즐의 설계에 따라 개방식 핫 런너 및 밸브 게이트 시스템의 두가지 형식으로 구분됩니다. 개방식 핫 런너는 플라스틱 용융물을 캐비티 속에 직접 주입하고, 성형된 제품에 일부 작은 끝 부분을 남겨두는 것입니다. 밸브 게이트 핫 런너 시스템은 밸브 핀으로 핫 런너 노즐의 개폐를 제어하는 것으로, 상단에서 용융물의 스트링잉이나 드룰링의 상황이 발생하지 않습니다. 밸브 게이트 핫 런너는 다시 개별 스템 작동 및 플레이트 작동 두 가지 주요 유형으로 나뉘는데, 두 가지 모두 각각 장단점이 있습니다. 개별 스템 작동의 핫 런너 시스템은 주로 대형 플라스틱 부품 설계에 적용되며, 캐비티와 결합되기 쉽고, 간단하며 비용을 절감할 수 있습니다. 플레이트 구동 방식의 밸브 게이트 핫 런너는 모든 밸브 핀의 동시 작동을 제어할 수 있어 멀티 캐비티의 응용에 적용됩니다. 금형 설계 단계에서 핫 런너는 설계를 결정하는 가장 중요한 단계의 하나라고 할 수 있기 때문에, 위에서 설명한 각각의 핫 런너 설계 중에서 적합한 선택을 평가하고, 가장 효율적인 비용의 솔루션을 찾아내는 것은 금형 제조자에게 있어 중요한 부분입니다.

효율적인 결정을 내리기 위해, 산업계는 일반적으로 CAE 시뮬레이션 기술을 사용해 각각의 핫 런너 시스템의 장단점을 예측하고 평가하여 적절한 핫 런너 설계를 결정합니다. 멀티 드롭 핫 런너 시스템에서, 사용자는 Moldex3D사출 해석 소프트웨어로 오픈 게이트와 밸브 게이트를 각 노즐로 개별 지정할 수 있습니다. 또한 사용자는 밸브 게이트 작동의 프로세스 조건을 지정하고 수정할 때도 그룹 방식을 사용하여 모든 밸브 게이트의 동시 작동을 제어할 수 있습니다. Moldex3D는 밸브 게이트 작동을 위한 다양한 파라미터 설정을 제공합니다. 첫째, 각 밸브 게이트 그룹 중의 개별 밸브 게이트 초기 상태에서 오픈 및 클로즈를 설정할 수 있습니다. 각 밸브 게이트 그룹에 대해, 성형 프로세스 요구사항에 근거해 여러 개의 제어 포인트를 설정할 수 있으며, 충전 및 보압 단계 시에 밸브 게이트 상태를 트리거 전환하는 6가지 설정 옵션을 제공합니다. 둘째, 동일한 밸브 게이트 그룹의 각 제어 포인트 중에서, 서로 다른 옵션을 혼합해 다양한 고급 요구사항을 충족시킬 수 있습니다. 셋째, 모든 밸브 게이트는 보압 종료 시에 자동으로 꺼져서 실제 실무 상황으로 나타나도록 사전 설정할 수 있습니다.

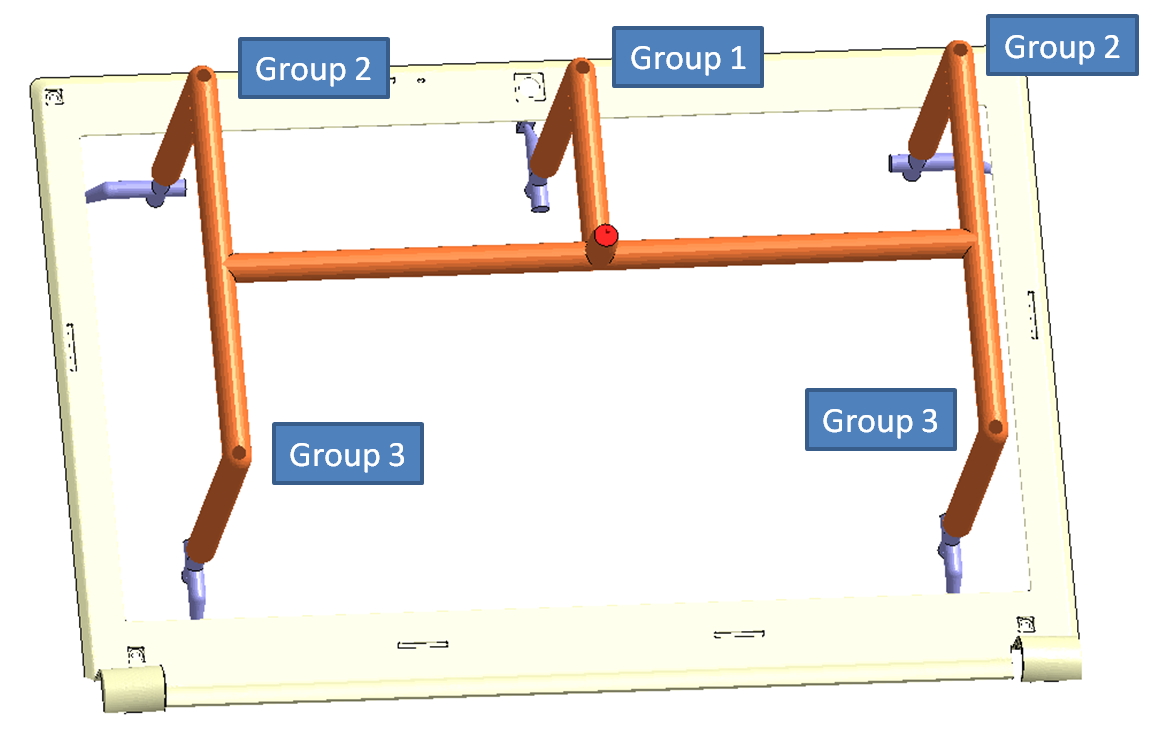

다음은 LCD 모니터 커버를 예로 든 것입니다. 이 제품은 5드롭 핫노즐 설계로 밸브 게이트 핫 런너 시스템을 사용하였고, 순차 밸브 게이트 제어를 사용해 웰드 라인 문제를 방지합니다. 5드롭 핫노즐은 3개 그룹으로 나뉘어집니다 (Fig 1)

Fig 1. 5드롭 핫노즐 설계의 LCD 모니터 커버 케이스.

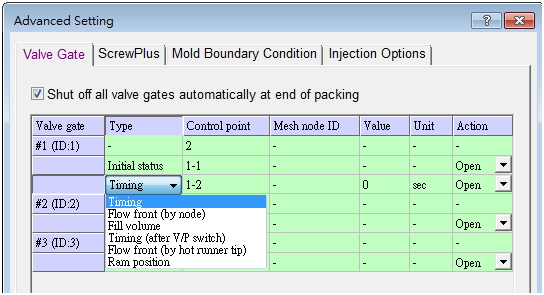

Moldex3D 프로세스 마법사는 개별 밸브 게이트 그룹에 시간, 유동 선단(노드에 따라), 충전 체적, 시간(V/P 전환 후), 유동 선단(핫 런너 상단에 따라) 및 램 위치 등을 포함하는 6가지 제어 옵션을 제공합니다(Fig 2). 위의 각 옵션은 모두 혼합해서 활용할 수 있기 때문에, 사용자가 필요한 파라미터를 원하는대로 지정할 수 있습니다.

그림 2. Moldex3D 프로세스 마법사가 제공하는 밸브 게이트 제어 옵션

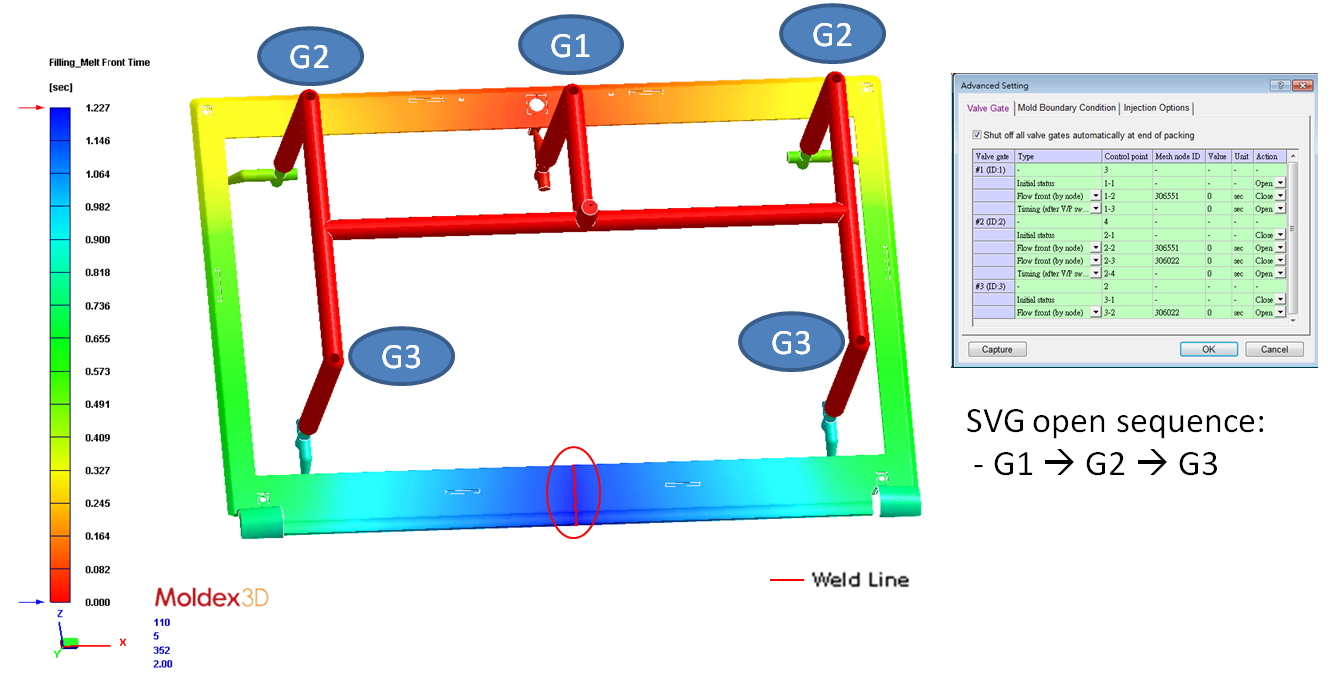

순차 밸브 게이트(SVG)의 요구사항에 따라 밸브 게이트가 개방되는 순서는 그룹 G1, G2부터 G3이며, 웰드 라인도 성공적으로 제거될 수 있습니다 (그림 3). 초기 밸브 게이트 상태는 G1에서 개방되고, G2와 G3에서 닫힙니다. 유동 선단이 G2의 노드에 달하면, G1이 닫히고 G2가 열리며, 해당 G2 노드는 설정된 트리거입니다. G3가 열리면, G2는 동시에 닫힙니다. 마지막으로 충전이 V/P 전환점에 달하면, 캐비티에 보압 효과를 일으켜서 제품 수축을 보상하기 위해 G1과 G2가 다시 열립니다. Moldex3D의 시뮬레이션 결과에 근거하여, 사용자도 금형 테스트 단계의 참고 정보로 사용할 수 있는 밸브 게이트가 열리는 시간을 얻을 수 있습니다.

그림 3. 본 사례의 LCD모니터 커버 케이스의 순차 밸브 게이트 제어.

적절한 핫 런너 설계는 최소의 비용으로 높은 품질의 플라스틱 사출 제품을 제조하는 핵심적 요소라고 말할 수 있습니다. 적절한 핫 런너 설계를 찾는 과정에서 Moldex3D는 가장 필수적이고 효율적인 도구입니다. Moldex3D는 3차원 시뮬레이션 기능을 통해 순차 밸브 게이트 제어, 밸브 핀 작동 제어 및 코인젝션 핫 런너 노즐 등을 포함하는 각종 유형의 핫 런너 기술을 분석할 수 있습니다. 동시에 금형과 핫 런너 시스템 구축 전에 다양한 제품 사양 및 요구사항에 따른 최적화 노즐 타입, 런너 레이아웃, 작동 순서 및 프로세스 등의 중요한 정보를 미리 얻을 수 있습니다.