담강대학 화학공학 및 재료공학과 부교수 황자오차이(黃招財)

현재까지 산학계에서 제품 경량화 연구에 적용해온 장섬유 강화 플라스틱(Long fiber reinforced plastics, LFRP)은 여전히 인기가 매우 높습니다. 그러나, 이 복합 재료 내의 섬유 미세 구조(섬유 배향, 섬유 길이, 섬유 농도 포함)가 사출 성형 프로세스 중에서 어떻게 변화하고, 이러한 미세 구조가 사출 제품에 정량적으로 어떠한 영향을 미치지는 지에 대해서는 아직 전반적으로 완전히 파악되지 않았습니다. 따라서, 지난 5년간 담강대학 화학재료학과 연구팀은 구체적인 관련성을 찾기 위해, 섬유 미세 구조 특징(microstructure features)과 제품의 거시적 물성 특징(physical properties)에 대한 연구에 특별한 관심을 기울였습니다.

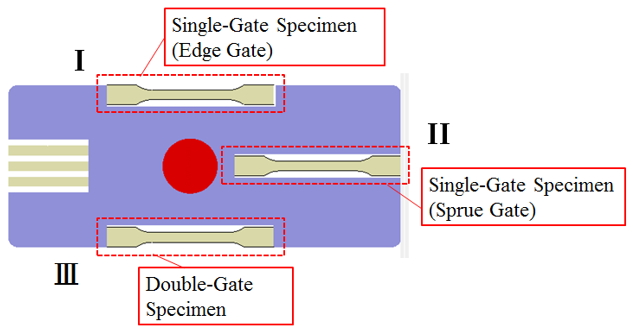

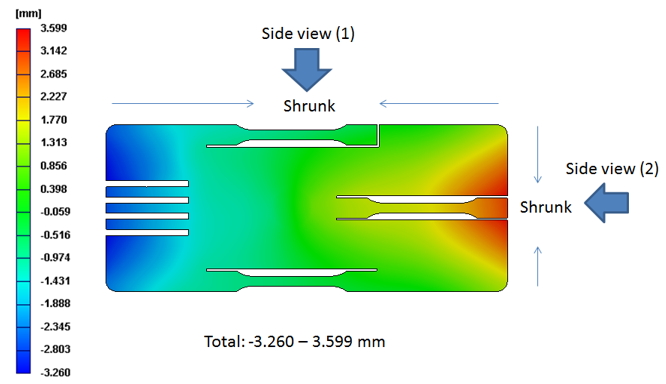

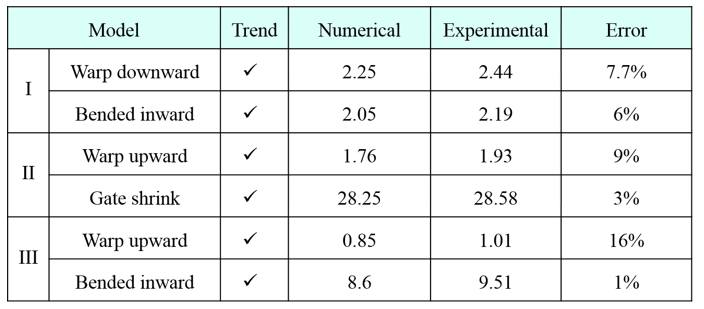

장섬유 강화 플라스틱에 대한 미세 구조는 주로 Moldex3D를 통해 심층적인 이론적 탐구를 진행하고, 마이크로 CT 시스템(micro-computerized tomography, micro-CT) 및 영상 처리 분석 (이하 영상 분석 실험 결과라 칭함)을 응용해 실제 제품의 미세 구조 특징을 검증하였습니다. 다른 한편으로는 사출 성형 제품에 대한 기계적 특성의 인장 실험 테스트를 통해 유동이 섬유의 미세 구조 특징에 미치는 영향, 제품에 영향을 미치는 왜곡 변형, 또한 사출 성형 제품에 영향을 미치는 기계적 특성을 일차적으로 이해하고 정량화 하였습니다. 구체적으로, 우리는 그림 1과 같이 내부에 3가지 서로 다른 게이트 형식의 ASTM D638 표준 시편을 동시에 포함하고 있는 복합형 지오메트리 형상을 연구 시스템으로 사용하였습니다. 먼저 Moldex3D 소프트웨어를 이용해 몇 개의 서로 다른 각도 (그림 2)에서 왜곡 변형을 관찰한 후 실험을 계속 수행하고, 표 1과 같이 시뮬레이션 분석을 실험 데이터와 통합하였습니다. 결과에서 알 수 있듯, 분석 예측은 실험 결과와 매우 일치합니다.

그림 1. 연구 지오메트리 시스템: ASTM D638이 포함된 3가지 서로 다른

게이트 형식의 표준 시편

그림 2. 서로 다른 각도에서 관찰한 제품의 왜곡 변형

표 1. 시뮬레이션 분석과 실험 데이터를 이용한 제품 왜곡 변형값 비교

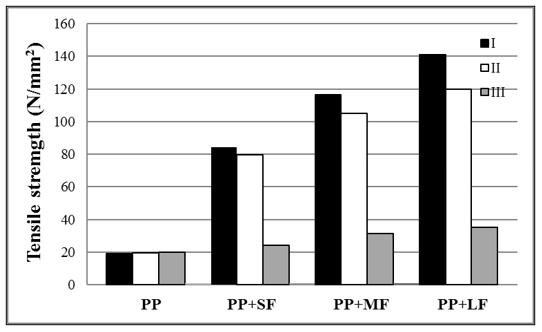

나아가 다양한 섬유 길이가 사출 성형 제품의 기계적 특성에 미치는 영향을 이해하고자 만능 재료 시험기를 통해 3가지 시편의 인장 강도에 대해 조사했는데, 그 결과는 그림 3과 같이 나타났습니다. 결과를 통해 동일한 시편의 인장 강도 특성은 섬유 길이의 증가를 따라 강화됨을 알 수 있었습니다. Model I을 예로 들면, 순수 PP 사출 제품의 강도는 약 20 N/㎟지만, 장섬유 재료로 변경하면 그 강도는 약 140 N/㎟로 향상되므로 섬유 길이가 증가하면 사출 성형 제품의 인장 강도가 효율적으로 개선될 수 있음을 알 수 있습니다. 마찬가지로 Model II에서도 강도가 20 N/㎟ (순수 PP재료)에서 120 N/㎟ (장섬유 재료)로 증가하는 유사한 경향을 발견할 수 있었습니다. 양변 게이트를 사용하는 Model III은 웰드 라인이 생성되기 때문에, 강도가 20N/㎟에서 약 40 N/㎟으로 비교적으로 낮은 증가율을 나타냈습니다.

Model I과 Model II 사이의 강도 차이를 추가적으로 비교한다면, 섬유 강화 복합 재료를 사용할 때, Model I의 강도가 Model II보다 큰 것으로 나타났습니다. 예를 들어, 중섬유 재료에서 Model I은 118 N/㎟의 강도로 Model II의 105 N/㎟보다 높고, 장섬유 복합 재료에서 또한 Model I은 140N/㎟의 강도로 Model II의 120 N/㎟보다 높습니다. 이 현상의 발생 원인은 아마도 사이드 게이트로 인한 진입 효과가 비교적 강한 섬유 배향 효과를 일으키는 것으로 추측됩니다. 전반적으로, 거시적 물성 특성의 시뮬레이션 분석 예측은 실험 결과와 매우 일치합니다.

그림 3. 3가지 시편의 서로 다른 재료의 인장 강도 비교

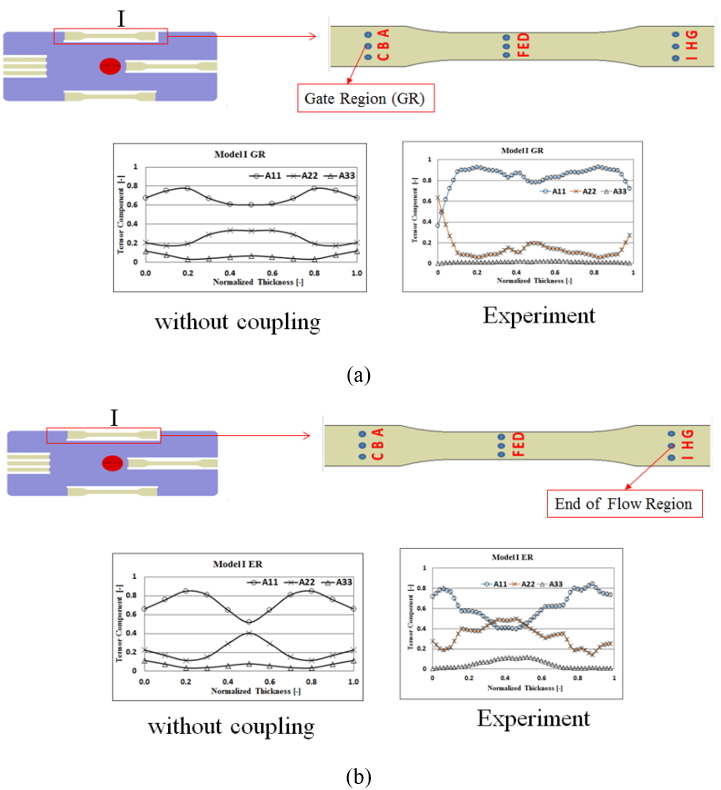

이어서, 앞서 언급한 거시적 물성 특성에 해당되는 미세 섬유 배향 특성을 심층적으로 살펴보고, 시뮬레이션 분석과 실험 관찰 비교를 통해 (그림 4), 전체 섬유 배향 추세 예측이 상당히 일치하는 것을 알 수 있습니다. 이 부분의 상세한 내용과 설명은 International Journal of Precision Engineering and Manufacturing-Green Technology (2020/06/30, DOI: 10.1007/s40684-020-00226-2)에 발표된 논문 “Flow-induced Orientations of Fibers and Their Influences on Warpage and Mechanical Property in Injection Fiber Reinforced Plastic (FRP) Parts”을 참조하십시오.

그림 4. Model I 표준 시편의 섬유 배향 시뮬레이션 분석과 실험적 관찰 표징.

(a) 게이트 근접 영역 (near gate region, NGR),

(b) 충전 종료 영역 (end of filling region, EFR)

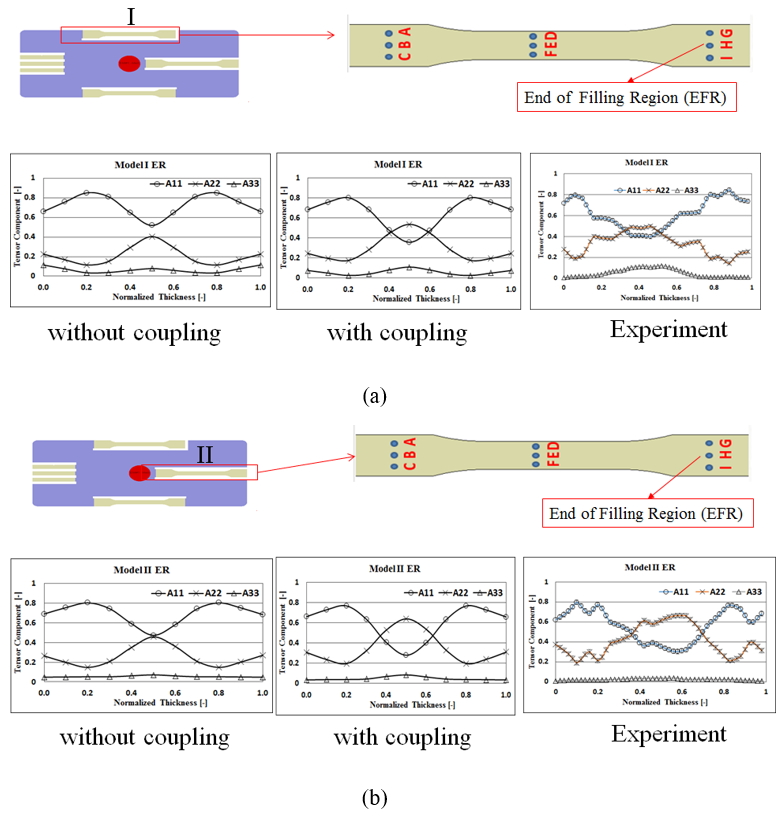

그러나, 최근 우리는 이전에 완료된 섬유 배향 시뮬레이션 분석 결과 (유동-섬유 결합 작용을 고려하지 않음)과 영상 분석 실험 결과에 대한 자세한 비교를 통해, A11 과 A22 섬유 배향의 전반적인 변화 경향은 일치하지만 변화량에서 여전히 차이가 있음을 알게 되었습니다 (그림 4). 이 부분에 일정한 차이가 나타나는 이유는 우리가 여전히 주의를 기울여야하는 문제입니다. 최근 미국 퍼듀 대학교의 Anthony Favaloro1 박사가 [1] 고분자 용융의 유동과 섬유의 상호 작용 영향 하에서의 점도 변화를 추정하는 IISO 점도 모델을 제시했으며, 그후 코어테크의 Huan-Chang Tseng 박사와 Favaloro1박사가 [2]이 IISO model을 Revised IISO model로 수정하고 Moldex3D소프트웨어를 도입하였습니다. 우리는 유동과 섬유 결합 작용을 고려하기 위해 이 차세대 IISO 점도 모델을 응용하여 시뮬레이션 분석의 A11과 A22섬유 배향과 영상 분석 실험 결과가 상당히 근접함을 알게 되었습니다. 특히 단일 실험으로 생성된 3가지 서로 다른 유동장의 ASTM D638표준 시편 시스템 (그림 1)을 통해, 그 유동과 섬유 결합 효과가 섬유 배향에 미치는 영향을 살펴볼 수 있었는데, 그 결과는 그림 5와 같습니다. 그중 그림 5 (a)는 Model I 표준 시편의 섬유 배향 시뮬레이션 분석과 실험 결과 비교이며, 결과를 통해 유동과 섬유 결합 작용이 고려될 때, 유동 끝 부분의 수직 유동에 근접하는 섬유 배향 (A22)이 분명하게 주도하고 있음을 알 수 있습니다. 또한, 동일한 실험으로 다른 영역의 Model II 표준 시편에 대한 섬유 배향 시뮬레이션 분석과 실험 결과를 비교한 결과에서도 그림 5 (b)와 같이 검증되었습니다.

그림 5. 유동과 섬유 결합 작용을 고려 및 고려하지 않을 때, 섬유 배향 시뮬레이션 분석 결과와 실험 관찰 결과의 비교: (a) Model I at EFR (충전 종료 영역), (b) Model II at EFR (충전 종료 영역)

종합해 보면, Moldex3D섬유 배향 모듈을 응용하고, 유동과 섬유 결합 작용을 추가적으로 고려함으로써 일체 성형 복합 지오메트리 형상 시스템 내에서, 섬유 배향 차이성이 매우 큰 A11과 A22가 모두 정확하게 예측되었고, 이러한 흥미로운 결과를 산학계의 동료들과 공유할 수 있어 매우 기쁩니다. 상세한 결과에 관심이 있다면, 최근 Polymers 2020, 12, 2274; doi:10.3390/polym12102274에 게시된 우리의 논문을 참조해 주십시오. 관련 링크는 다음과 같습니다.

HTML Version: https://www.mdpi.com/2073-4360/12/10/2274/htm

PDF Version: https://www.mdpi.com/2073-4360/12/10/2274/pdf

주 1 : Anthony Favaloro: Research Scientist at Purdue University, West Lafayette, Indiana, United States

참고 문헌

- Favaloro, A.J.; Tseng, H.C.; Pipes, R.B. A new anisotropic viscous constitutive model or composite molding simulation. Compos. Part A 2018, 115, 112–122.

- Tseng, H.C.; Favaloro, A.J. The use of informed isotropic constitutive equation to simulate anisotropic rheological behaviors in fiber suspensions. J. Rheol. 2019, 63, 263–274.