인쇄 기술의 응용 범위가 더욱 다양한 산업으로 확산되고 있다. 일반 종이 외에도 노트북 PC, 스마트폰 패널, 전기 회로판, 액정 패널, 자동차 계기판, 일상용품 등의 제품에 까지 널리 응용되고 있으며, 인쇄할 수 있는 재질의 종류 역시 플라스틱, 금속, 유리, 도자기 등으로 매우 다양해졌다. 과거 플라스틱 제품 제조 시에는 제품 표면에 전기도금, 페인팅, 인쇄 등 2차 가공 작업이 필요했으나, 시장의 요구가 더욱 높아짐에 따라 근래에는 새로운 플라스틱 데코레이션 기술인 – 인몰드 데코레이션(In-Mold Decoration, IMD)이 널리 활용되고 있다. 인쇄와 사출성형 등의 기술을 응용해 사출 플라스틱 제품 표면을 마모, 긁힘, 부패로부터 더욱 잘 견딜 수 있게 만들고, 더욱 완성도 높은 색상과 질감을 표현할 수 있게 되었다.

하지만 이러한 새로운 기술의 발전 과정에서, 2가지의 문제가 자주 발생하게 되었다. 바로 충진단계에서 잉크의 워시오프(Ink wash-off) 현상이 자주 발생하는 문제와, 제품 냉각 과정 중 냉각의 정도가 균일하지 않아 제품의 변형 및 왜곡 현상이 발생하는 문제가 그 것이다. 이러한 문제로 왕왕 수 차례에 걸친 디자인 변경 작업을 필요로 하게 되며, 적지 않은 시간과 비용의 낭비를 야기했다.

상술한 문제를 해결하기 위해서는 CAE 시뮬레이션 기술을 사용해 인몰드 동적 상태를 완벽하게 파악하고 제품 설계를 최적화 할 수 있다. 더욱 정확한 인몰드 데코레이션 분석 결과를 얻기 위해 Moldex3D의 최신 버전 R15는 더욱 업그레이드된 분석 기능을 제공한다. 인몰드 데코데이션 필름의 온도 분포를 더욱 정확하게 분석할 수 있으며, 플라스틱의 유동 온도와 속도 벡터필드를 분석한다. 또한, 제품의 기하학적 특성 반영을 통해 워시오프 현상을 미리 예측할 수 있다. 인몰드 데코레이션 분석의 온도 필드를 통해 몰드의 온도 변화를 더욱 정확하게 파악하고, 제품 냉각 작업 및 체적 수축 현상을 파악할 수 있으며, 이를 통해 제품 설계를 최적화함으로써 제품 왜곡 몇 번형에 따른 결함율을 낮출 수 있다. 또한 Moldex3D는 인몰드 데코레이션 전처리 프로세스 중 경계 조건 항목을 독자적으로 지원함으로써, 사용자는 더욱 신속하고 간편하게 데코레이션 메쉬 레이어를 처리할 수 있게 된다. 동시에 「워시아웃 인덱스」예측 기능을 제공하여, 제품 설계자는 더욱 정확하게 Wash-out 상태를 예측하고 고품질 인몰드 데코레이션 제품 생산할 수 있다.

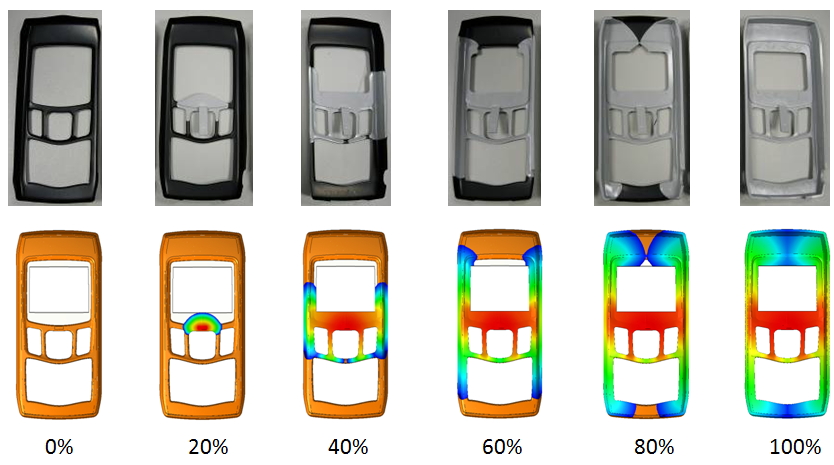

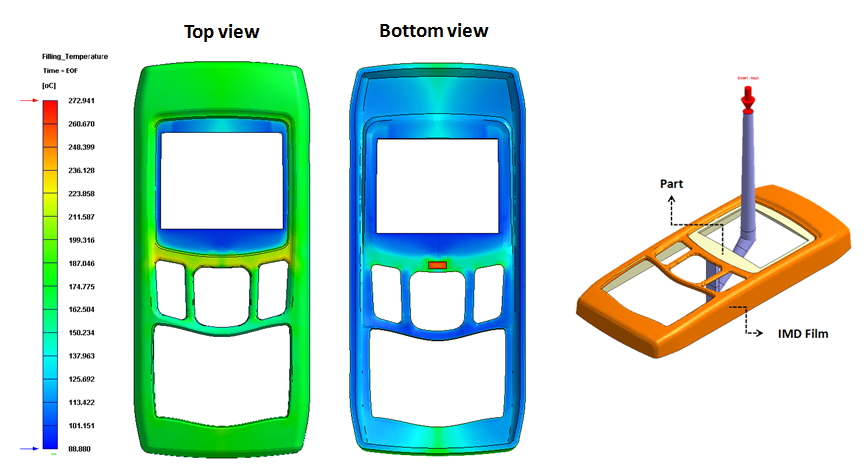

다음은 인몰드 데코레이션의 제조 과정에 관한 사례이다. 본 제품의 몰드 설정 온도는 80℃, 플라스틱의 온도는 240℃이다. 분석을 통해 파면 유동 현상과 실험 결과가 상당 부분 일치함을 발견할 수 있었다(그림1). 또한, 모델과 인몰드 데코레이션 표면간의 온도 변화에 근거해 열 지체(heat hesitation) 현상을 발견할 수 있었는데(그림2), 이러한 현상은 데코레이션 레이어의 열전달 효율이 비교적 좋지 않아 발생한다.

그림1 시간에 따른 성형 유동 선단의 변화

그림1 시간에 따른 성형 유동 선단의 변화

그림2 인몰드 데코레이션 분석 몰드의 온도 분포

그림2 인몰드 데코레이션 분석 몰드의 온도 분포

인몰드 데코레이션 공정은 제품 표면의 가공과 채색 작업을 필요로 하기 때문에, 사출성형 과정 중 인몰드에 제품의 하자를 유발할 수 있는 많은 요소들이 발생한다. 따라서 사용자는 불량 제품의 발생을 방지하기 위해 반드시 인몰드의 동적 거동에 대해 완벽히 파악해야 한다. 이에 Moldex3D가 제공하는 새로운 시뮬레이션 기능은 사용자의 요구 사항을 충족시킬 뿐만 아니라 반복되는 중복 테스트 과정을 제거해 주기 때문에, 제품의 개발을 더욱 신속하게 완료하고 시간과 생산 비용을 상당 부분 절감하도록 도와준다.