본문은 《CMM 몰드 성형 테크놀러지 매거진》에 개제된 기사임

코어테크 제품 관리자 예보양(葉柏揚)

인더스트리 4.0과 사물인터넷 시대에 기업은 생산 속도를 높여서 더 촉박해진 납품 시기에 대처하고, 설계 변경과 생산성 조정에 보다 유연하게 대응해야 하는 한편, 생산 워크플로우를 모니터링해 제품 품질을 보장해야 합니다. 또한 마지막으로 변수를 실시간으로 모니터링해서 효율성을 즉각 향상시키고, 디지털 트윈(Digital Twins) 개념을 통해 하드웨어 및 소프트웨어의 가상 현실 통합을 구현해 디지털 전환을 위한 요구사항을 충족시켜야 합니다.

Moldex3D는 재료 특성, 실제 3D메쉬 및 사출기의 특성화 기술을 파악하고, 빅데이터와 머신 러닝(Machine Learning)을 기반으로 성형 조건에 대한 지능형 시뮬레이션을 제공하기 때문에, 스마트 사출 성형의 걱정없이 생산할 수 있는 “T0 양산” 및 “생산 모니터링” 두 가지 비전을 실현할 수 있습니다.

스마트 사출 성형의 관건

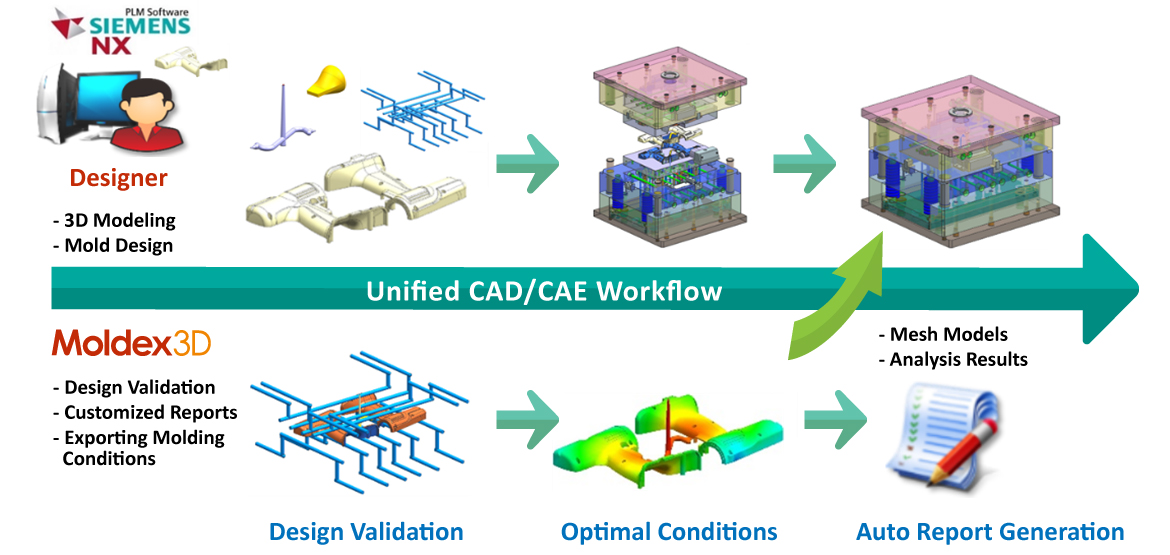

CAD/CAE 원스톱 시뮬레이션 플랫폼

지능화 발전 추진을 위한 주요 조건은 소프트웨어와 하드웨어의 정보 통합입니다. 기존의 워크플로우는 CAD와 CAE가 서로 다른 작업 환경을 가지고 있고 형상 모델의 변환 과정에서 결함과 왜곡이 발행하는 경향이 있습니다. 이로 인해 부서 간 통신 비용이 증가하고 데이터의 불연속적인 흐름으로 인해 각자의 정보가 고립될 수 있습니다.

학계에서 시작된 Moldex3D는 설립 이래 줄곧 진정한 시뮬레이션과 정확한 예측이라는 목표를 추구해 왔습니다. Moldex3D의 정확성 및 유용성으로 인해 유럽, 미국, 아시아 시장에서 매우 높은 시장 점유율을 자랑하면서 세계 최고의 제조업체 및 공급업체로부터 많은 인증을 받았으며, Siemens NX, PTC Creo, MSC DigimatRP 및 Cimatron 등 최고 수준의 CAD/CAE/CAM 소프트웨어 시뮬레이션 분석을 위한 핵심으로 선정되었습니다.

설계자는 익숙한 CAD환경에서 러너 및 냉각 채널 모델링을 수행하고 객체 속성 및 CAE 자동화 통합을 지정할 수 있으며, Moldex3D 원클릭 분석 마법사를 통해 가공 플라스틱과 공장 내 기계를 통합해 설계 검증을 신속하게 완료할 수 있는 최상의 설계 솔루션이 제공되고 분석 보고서가 자동 생성됨으로써 몰드 개발 시간이 크게 단축시킬 수 있습니다. Moldex3D원스톱 시뮬레이션 플랫폼을 통해, CAD/CAE 협업 워크플로우를 구현하여 설계자의 작업 효율성이 향상되고, 설계 단계에서 제품의 실제 형상 정보가 완벽하게 연결될 수 있습니다.

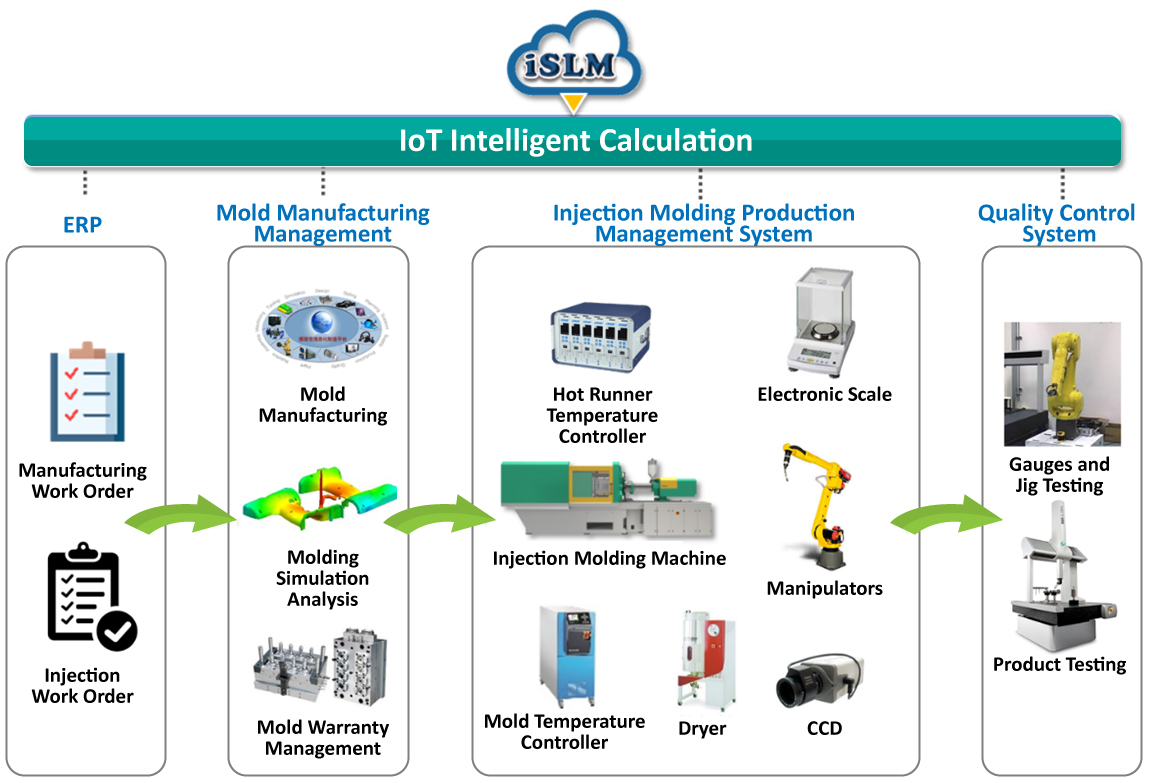

사물인터넷과 생산 설비 통합

사물인터넷 기술은 데이터 공급망의 발전과 통합을 주도하고 있습니다. 분산 컴퓨팅 환경을 기반으로 하는 에지 컴퓨팅(Edge Computing)은 데이터를 클라우드 시스템에 직접 업로드할 필요 없이 데이터 소스 주변에서 실시간 처리 및 분석을 진행해 보다 우수한 응용 프로그램 성능을 제공할 수 있습니다.

데이터 공급망의 통합은 설계와 생산 사이의 데이터 흐름을 연결합니다. 클라우드 컴퓨팅을 통해, 몰드 제조 단계에서 가공 정밀도와 설계 형상의 차이를 비교할 수 있고, 몰드 테스트 양산 단계에서는 생산 라인 설비의 생산 조건을 실시간으로 캡쳐하고 변수를 모니터링 분석하여 안정적인 생산 환경과 제품의 품질을 보장합니다.

스마트 시뮬레이션을 통한 T0 양산 및 생산 모니터링 실현

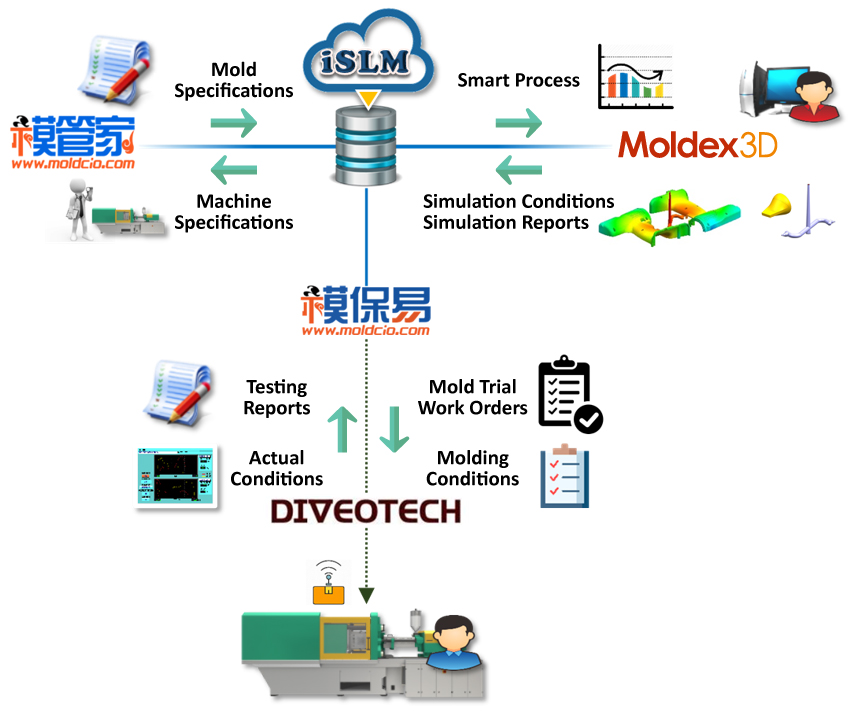

T0 양산은 꿈이 아닙니다.

Moldex3D는 진정한 시뮬레이션 및 정확한 예측을 추구하며, 재료 특성 측정, 진정한 3D메쉬, 몰드 가공 정확도 및 기계 특성 보정 등 기술이 충분히 발전된 조건 하에서, 가상 시뮬레이션 결과는 실제 기계 조건에 근접될 수 있습니다.

스마트 사출 성형의 걱정없는 생산이라는 목표를 실현하기 위해, Moldex3D가 발전된 iSLM (intelligent Solution Lifecycle Management) 사물 인터넷 지능형 컴퓨팅 기술로 공장 내 설계 및 생산 빅데이터 수집에 적용시킬 수 있는 지능형 시뮬레이션 조건을 제공하면, 파트너는 제조 실행 시스템(MES)을 통해 성형 매개변수를 현장 작업의 첫 번째 테스트 몰드 조건으로 사용할 수 있도록 내보낼 수 있습니다. 이로써 디지털 트윈 및 가상 현실 통합 개념이 충족되며, 실제 생산 과정이 가상 설계 단계에서 완료되므로 금형 시험에 드는 시간과 재료 비용을 줄일 수 있고, 스마트 사출 성형의 T0 양산이라는 목표를 실현할 수 있습니다.

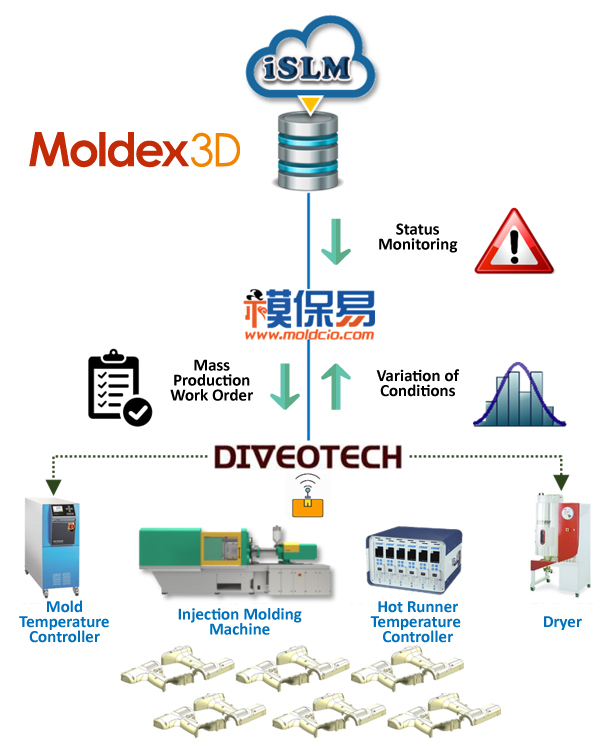

전체 생산 워크플로우 모니터링

테스트 몰드 조건이 안정된 후 양산 단계에서도 배치 생산되는 제품의 품질을 보장하기 위해 생산 조건 변화를 계속 모니터링해야 합니다. 변경 정보는 사물 인터넷과 에지 컴퓨팅을 통해 제공되고, iSLM에 의해 재료 함수율, 속도, 압력, 금형 온도 및 핫러너 온도 등이 포함되는 전체 생산 워크플로우가 모니터링됨에 따라, 실시간으로 생산 환경의 안정성이 보장되고, 제품 결함 발생 시에도 제품 이력 정보를 신속하게 파악할 수 있기 때문에 현장 관리 및 운영 효율성을 크게 높일 수 있습니다.

Moldex3D 스마트 시뮬레이션과 산업 사물인터넷 기술을 적용해 디지털화를 진행하면, 플라스틱 산업을 스마트 사출 성형 4.0으로 발전시키고, 설계 분석에서 몰드 테스트 양산까지 통합형 워크플로우를 구축하는 데 도움이 될 수 있습니다. iSLM의 지능형 컴퓨팅과 원스톱 시뮬레이션을 통해 설계자는 플랫폼 간 작업 및 부서 간 소통이라는 상투적인 형식에서 벗어날 수 있고, 성형업체는 기존의 경험적 시행착오 프로세스 대신 기계 성능 보정 기술을 응용함으로써 현장 생산성 조정 문제가 발생하더라도 기계 특성에 따라 시뮬레이션 성형 조건을 신속하게 조정할 수 있으며, 동시에 사출 성형 생산 프로세스를 모니터링해 품질을 보장하고, 제품의 생산 이력을 구축할 수 있습니다.

Moldex3D차세대 지능형 시뮬레이션 기술은 보다 신속한 개발, 보다 유연한 대응, 보다 엄격한 품질 관리를 통해 효율적인 지능형 사출 성형 4.0팩토리를 구축하여 기업의 디지털 전환 및 업그레이드의 요구사항을 충족하고, 플라스틱 산업의 걱정없는 생산이라는 비전을 달성할 수 있도록 지원할 것입니다.