최근 몇 년간, 대형 플라스틱 제품의 제조는 고강도, 경량화 하는 방향으로 진행되어 왔다. 유리섬유는 제품의 요구 테스트의 두 가지 기본조건인 제품의 경량화와 내구성 및 내충격성 향상을 돕기 위해 많은 플라스틱 제품에 추가된다. FRP(Fiber-Reinforced Product)제품 생산에서, 세가지 중요한 인자인 섬유 배향, 섬유 길이(섬유 파단 예측)과 섬유 농도는 충전 거동과, 변형, 제품의 구조적 강성에 영향을 주는 가장 중요한 세가지 인자이며, 이것은 궁극적으로 FRP제품 생산의 성공을 결정한다.

섬유 배향과 섬유 길이 예측에 대한 연구 개발은 최근에 널리 진행되었다. CAE시뮬레이션 기술을 통해, 사용자는 제품의 변형과 기계적 강성에 영향을 주는 두 가지 인자를 이해할 수 있으며 정확한 예측을 얻을 수 있다. 그러나 섬유 배향과 섬유 길이에 비해, 섬유 농도는 충전 거동에 영향을 주는 더 중요한 인자이다. 높은 섬유 농도 비율은 점도를 더 높일 것이며, 높은 점도는 고분자의 전진을 더욱 어렵게 만들 것이다.

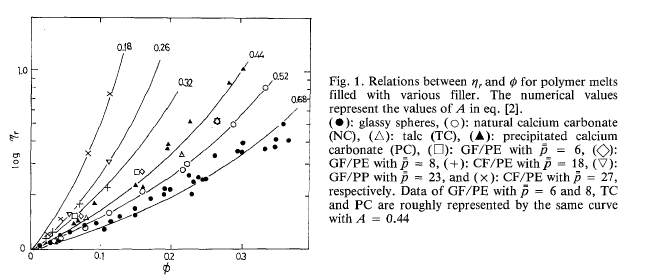

섬유 농도 연구의 발전을 보면, 먼저, 1956년, Maron과 Pierce의 유도방정식은 서스펜션 유체에서 충전제의 농도가 유체의 점도와 관련해 영향을 줄 것이라는 현상을 확립하였다. 1980년에 Kinato등이 유리섬유, 탄소섬유를 포함한 서스펜션 유체에서 다른 충전제 실험을 수행한 실험 결과(그림1)는 Maron과 Pierce의 공식을 검증 할 수 있었다.

그림. 1 The experiment result on different fillers including glass fibers and carbon fibers are consistent with the formula

그림. 1 The experiment result on different fillers including glass fibers and carbon fibers are consistent with the formula

(Ref: An empirical equation of the relative viscosity of polymer melts filled with

various inorganic fillers, T. Kitano, T. Kataoka, and T. Shirota, 1980)

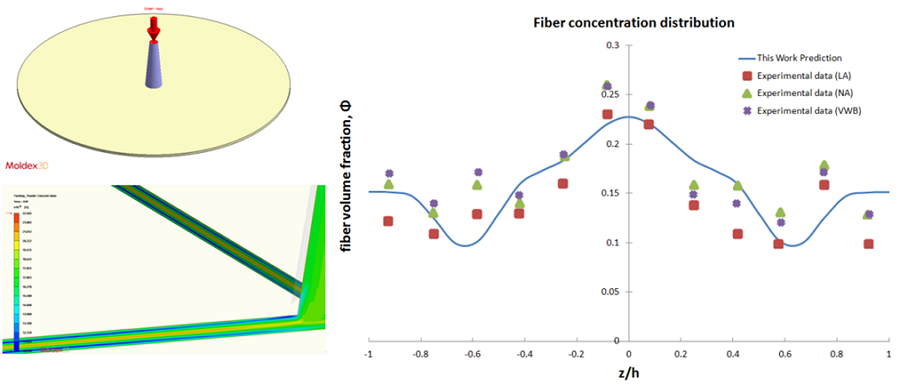

연구 결과와 실험 결과에 근거를 기반으로 한 Moldex3D는 사출성형 공정에서 FRP제품의 물성에 직접적으로 영향을 주는 중요한 세 인자인 섬유 배향, 섬유 길이, 섬유 농도를 제공할 수 있는 유일한 시뮬레이션 소프트웨어이다. 섬유 배향과 섬유 길이 해석에 대한 기존의 강력한 지원 이외에도, Moldex3D R13은 이전의 CAE해석 소프트웨어에서 부족했던 부분을 보완하기 위해 현재 “섬유 농도 예측”이 가능한 유일한 시뮬레이션으로 시장을 선두 하고 있다. 시뮬레이션된 제품과 잘 개발된 서스펜션 밸런스 모델의 진정한 3D 수치 해석을 통해, 입자 부피 분율의 보존 방정식은 Moldex3D의 강력한 계산에 의해 도출 될 수 있다. Moldex3D 시뮬레이션의 정확도는 2012년 발표된 Vélez-García의 실험 결과와 시뮬레이션 결과의 비교를 통해 검증되었다. 시뮬레이션 결과와 실험 결과는 모두 섬유 농도 분포가 충전 속도에 직접적인 영향을 주는 점도에 영향을 주는 결과를 보여준다.

그림. 2 The geometry of the model used in the experiment, and the fiber concentration in the plate area (left).

그림. 2 The geometry of the model used in the experiment, and the fiber concentration in the plate area (left).

The comparison of the experiment results and simulation results (right).

As shown in the graph, the two results are almost consistent.

요약하면, 섬유 농도 해석에서 Moldex3D의 획기적인 기술로, 사용자는 FRP제품 물성에 영향을 미치는 섬유 배향, 섬유 길이와 섬유 농도를 고려하여 포괄적으로 해석할 수 있다. Moldex3D의 강력하고 빠른 시뮬레이션 기술은 사용자가 보다 빠르고 정확한 결과를 얻을 수 있게 하며 제품 생산 효율을 향상 시키는 동시에 제품 출시 기간 단축도 가능하게 한다.