사출성형 공정 중, 금형과 그 구성품들은 몇 개의 외부 하중 문제를 견뎌내야 한다. 예를 들어 온도와 압력은 금형 상태에 영향을 주는 주요 인자이다. 금형은 사출 성형에 사용되는 시간이 길어짐에 따라, 변형 문제가 발생한다. 금형의 변형은 캐비티의 치수를 변경하고, 최종 성형 부품의 정밀도를 감소시키는 주요한 원인이 된다. 그 결과, 특히 고정밀도 제품에서 금형 변형 해석은 금형 설계의 가치있는 기준이 되었다.

Moldex3D는 R13 버전에서 금형 변형과 효과를 보여주는 새로운 모듈을 소개하였다. Custom 공정 조건 설정에 들어 간 후, 사용자들은 Computation Parameter에서 사용자 정의 경계조건을 설정하면, 금형의 변형된 부분 및 응력 집중 부분에 관한 특정 결과를 얻는 해석을 실행할 수 있다. 금형 변형 해석을 통해, 사용자들은 금형의 잠재적 문제 영역을 검출할 수 있고, 금형 가공전에 필요한 변경을 통해 문제들을 해결할 수 있다. 따라서, 사용자들은 유용한 데이터를 이용하여 공정 변수와 기하학적 모델, 그리고 금형 재질을 조정하여 금형 설계를 최적화할 수 있다. 이 방법으로 금형의 내구성을 연장하기 위해 금형 구조 강도가 강화될 수 있고, 최종 제품의 정밀도를 향상 시킬 수 있다.

Moldex3D R13에서 금형 변형 해석 실행하는 방법은 아래와 같다.

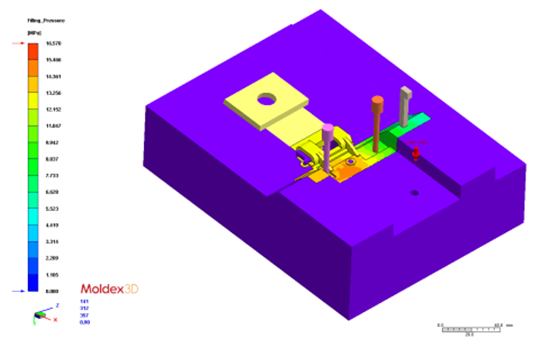

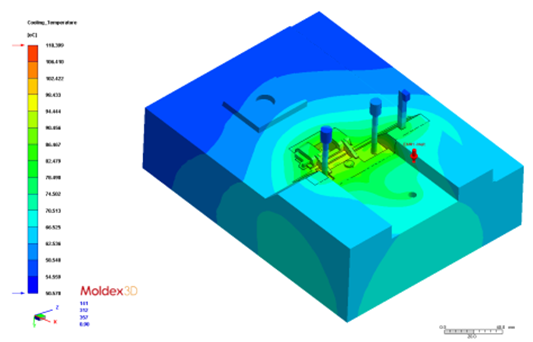

1. 충전과 냉각 해석 완료 후에, 사용자는 금형 변형 해석을 진행 할 수 있다. 금형 변형에 영향을 주는 충전 단계의 압력 부하와 냉각 단계의 열 부하를 분석하여 시각화 할 수 있다.

충전 완료 시점에서의 압력 분포

충전 완료 시점에서의 압력 분포

냉각 완료 시점에서의 온도 분포

냉각 완료 시점에서의 온도 분포

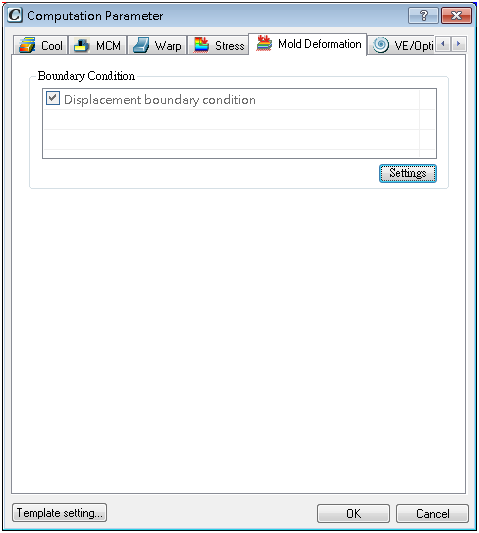

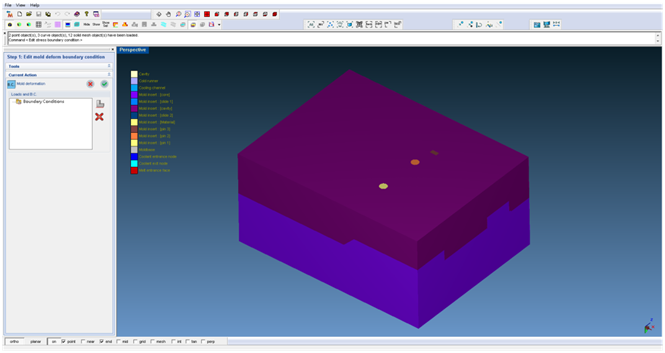

2. Computation Parameter의 Mold Deformation 탭에서 사용자 정의 경계 조건을 설정한다.

Designer 인터페이스에서 사용자들은 금형의 변위 구속을 설정 할 수 있다.

Designer 인터페이스에서 사용자들은 금형의 변위 구속을 설정 할 수 있다.

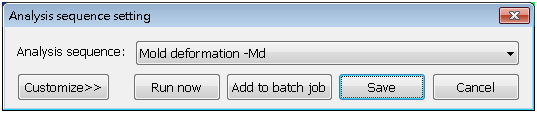

3. 금형 변형 해석을 실행한다.

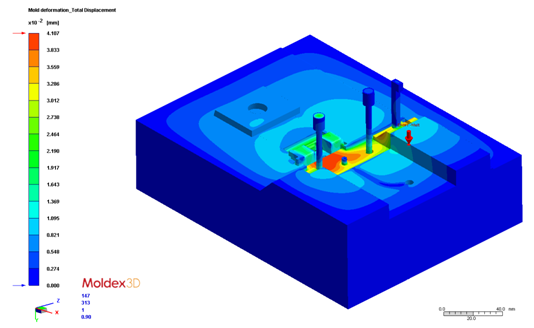

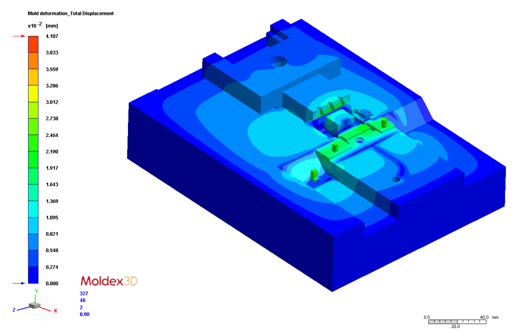

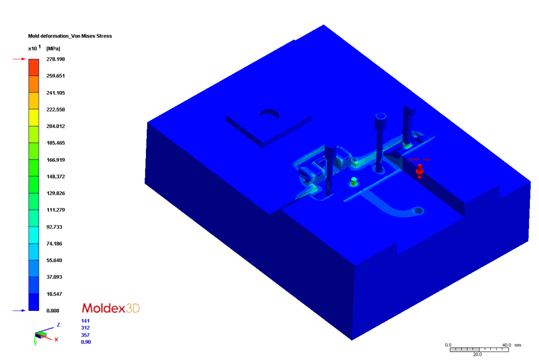

4. 금형 변형 해석 결과를 얻는다.

- 금형 변위

- 금형 응력 집중

금형 총 변형 – 1

금형 총 변형 – 1

금형 총 변형 – 2

금형 총 변형 – 2

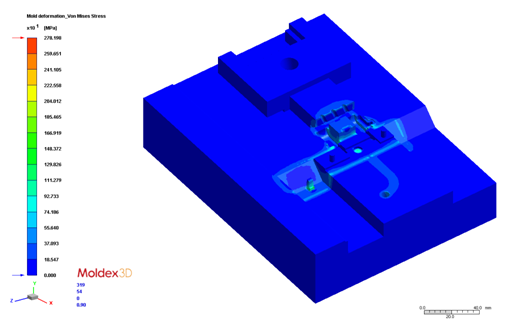

폰 미제스 응력 – 1

폰 미제스 응력 – 1

폰 미제스 응력 – 2

폰 미제스 응력 – 2

위의 케이스는, 총 금형 변위가 0~0,004mm이고, 응력 분포가 0~2781MPa이다.

금형 변형 분석에서 최대 변위 값 영역은 최종 제품에 발생 가능한 가장 큰 변위를 나타낸다. 그리고, 응력 분포 분석에 나타난 응력 집중 부분은 피로가 발생하고 데미지를 받을 가능성이 높은 구역이다. 따라서, 금형 변형 데이터를 획득한 후에 사용자는 금형 구조를 강화하기 위해 형상 조정과 금형 설계를 최적화 하고 적절한 재료를 선택 할 수 있다. 이렇게 금형 변형 분석은 금형 설계 및 최적화에 중요한 기준이 된다. 즉, 적절하고 기능적인 금형은 최종 제품의 요구를 정확하게 보장할 뿐 아니라 전체적인 금형 수명을 연장 할 수 있다.