|

코어테크 연구 개발처 과학자 쩡환창(曾煥錩) |

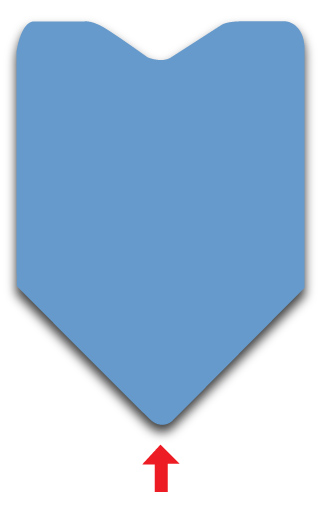

사출 성형은 플라스틱 제품 생산에서 가장 일반적으로 사용되는 공정입니다. 그 기술적 측면이 지금도 계속해서 발전 중인 것에 반해, 산업계에는 최첨단 예측 도구로도 만족스러운 「이어 플로우」 분석 결과를 얻지 못하는 오랜 숙제를 안고 있습니다. 이어플로우 현상이란 그림 1과 같이 플라스틱이 캐비티로 흐를 때 그 유동 선단의 중심점이 양쪽 끝보다 분명하게 느린 것을 의미합니다. 모든 고분자 폴리머가 다 이어 플로우를 생성하는 것이 아니라, 일부 특정 폴리머에서 부품 두께가 유동에 미치는 영향을 분명하게 볼 수 있습니다. 이어 플로우는 대부분 얇은 부품 제품에 나타나며 두꺼운 제품에서는 이러한 현상이 관찰되지 않습니다. 또한, 인젝션 속도가 빨라도 상대적으로 이어 플로우가 발생하기 쉽습니다. 이러한 현상은 업계가 오래도록 시뮬레이션 기술을 통해 깔끔하게 해결하고 싶어했던 문제입니다.

그림 1 이어 플로우 개략도

과거 유동 행위에 대한 시뮬레이션은 대부분 전단 효과에만 초점이 맞춰졌으나, 실제 유동 행위는 사실 전단과 확장 유동의 포괄적인 효과를 포함합니다. Moldex3D개발팀은 전단과 확장 유동의 포괄적인 효과에 따라 가중 점도를 도출할 수 있는 eXtended GNF (GNF-X)라는 새로운 점도 모델을 개발하기 위해 지속적으로 노력했습니다. 본문에서는 신뢰할 수 있는 이어 플로우 분석 결과를 얻기 위해, GNF-X방정식을 도입한 Moldex3D유동 솔버로 순수 폴리 카보네이트(PC) 재료의 사출 성형 디스크 시뮬레이션을 시도합니다. [U. S. Patent Pending in USPTO with Application No. 62/886,539 (2019)]

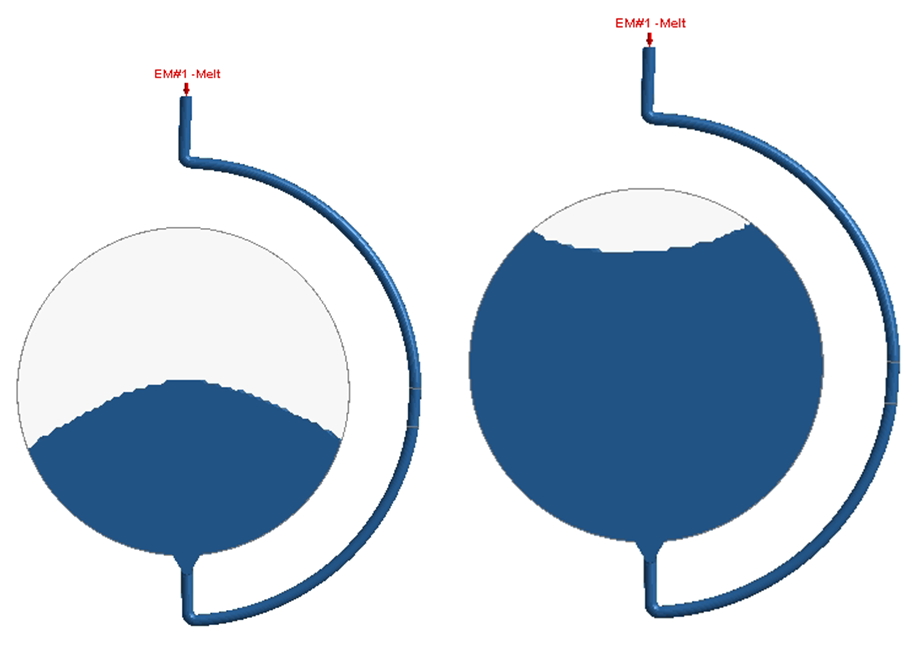

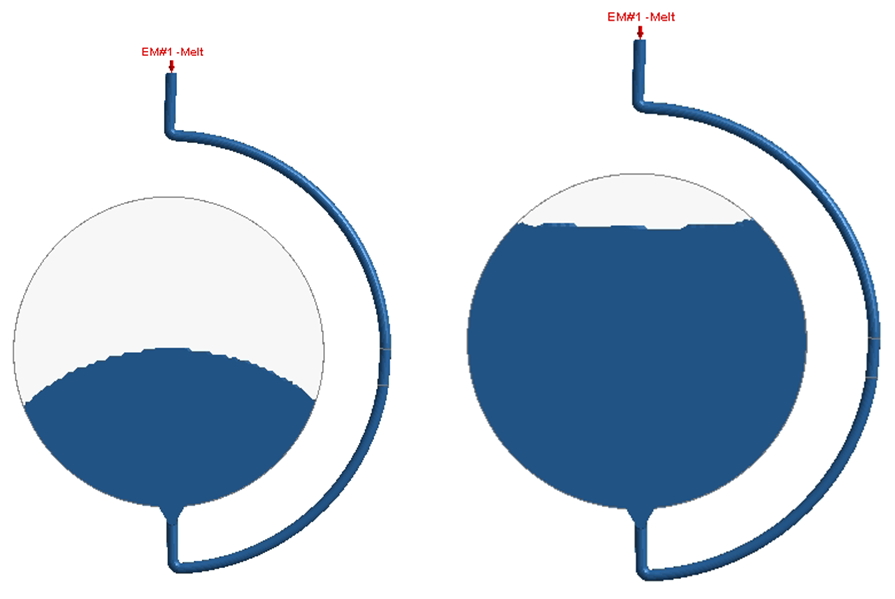

이 사례의 목표는 Moldex3D의 새로 개발된 모델 및 GNF모델을 통해 얻은 이어 플로우 분석 차이를 비교하는 것입니다. 먼저 Beaumon의 연구에 근거해 Moldex3D로 몰드 캐비티에서 사출 성형 디스크 제품의 PC유체 충전 시뮬레이션을 진행하고, 그 용융 온도와 몰드 온도는 각각 293.3°C와 82.2°C이고, 사출 시간은 10초입니다. 그림 2는 GNF전단 점도 교차 모델의 분석 결과인데, 캐비티가 50% 및 90% 충전되었을 때, 각각 실제 상황과는 달리 오목한 면과 평평한 유동 선단이 나타납니다. 이어 Moldex3D의 유동 계산에서 새로운 GNF-X모델과 확장 점도를 사용했고 그 결과 캐비티 중심의 유동 전진 속도가 가장자리보다 분명하게 느린 「이어 플로우」가 (그림 3) 나타나 만족스러운 예측 결과를 얻음에 따라, Moldex3D의 새로운 확장 점도 기능이 오랫동안 문제였던 이어 플로우 시뮬레이션을 해결할 수 있음을 입증하였습니다.

그림 2 GNF점도 모델을 통한 사출 성형 PC디스크 시뮬레이션.