반응 경화 사출 성형(RIM)은 성형 화합물이 3차원 네트워크 구조를 만들기 위해 경화 반응을 거쳐야 하는 열경화성 화합물의 작업 공정을 위한 사출 성형 프로세스다.

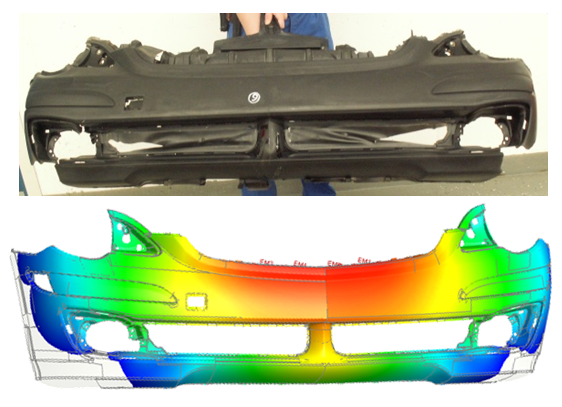

열경화성 성형 화합물은 1907년에 Leo H. Baekeland 박사에 의해 발견됐다. 열경화성 성형 화합물 가공을 위한 closed mold 기술은 1926년에 L.E.Shaw에 의해 발명된 transfer molding 프로세스이고, plunger transfer 공정과 같은 새로운 공법으로 이어졌다. 현재 screw 사출과 plunge 사출 성형기가 열경화성 수지에 광범위하게 적용되고 있다. 유변학적 특성과 경화 반응은 시간과 온도에 의존하며, 특정 응용품에 대한 최종 제품의 품질을 결정한다. 흐름 경향이나 제품 설계자들이 요구하는 제품 성능들이 공정 제어에 의해 쉽게 제어할 수 없는 반응 사출 공정의 복잡한 역학적인 문제들 때문에, CAE를 응용한 화학유변학 모델이 제품 설계자들에게 있어서 제품 생산과 최종 생산물의 품질 향상에 큰 도움을 주고 있다.(그림 1)

Fig 1. 실제 제품과 잘 맞고 있는 전면 스포일러 해석 결과(75% 충진 시)

Fig 1. 실제 제품과 잘 맞고 있는 전면 스포일러 해석 결과(75% 충진 시)

[Kunststoffe international 5/2010, Carl Hanser Verlag, Munich.]

Moldex3D R11의 반응 경화 사출 성형 모듈은 열경화성 수지의 경화 속도의 실제 3차원 충진 분석과 유동 패턴을 결정짓는 유변학 및 화학 반응과 결부된 복잡한 충진 거동을 결정짓는 새로운 해결책을 제공하고 있다. 웰드라인, 에어 트랩, 전이 속도, 속도벡터 및 트랜스퍼 압력도 확인 가능하다. 특히 고무 제품의 경화 거동 예측도 가능하고, 캐비티가 완전히 충진될 때 경화를 결정짓는 배양 상태가 이른바 스코치 인덱스로 표현된다.

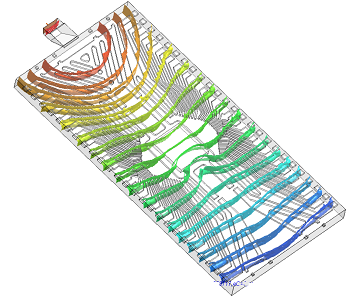

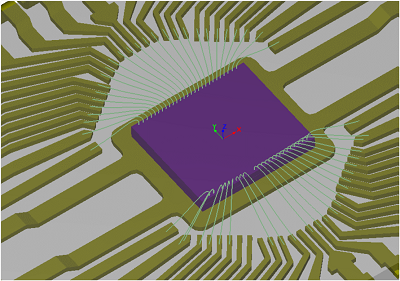

스코치 인덱스는 충진 단계 동안에 가능한 스코치 부위를 예측한다. 스코치 인덱스가 1에 다다른 후 경화 반응이 시작된다. 스코치 현상을 피하기 위해서 스코치 인덱스가 1 이하로 되도록 적절한 사출 시간이 예측된다. 보통의 경우 사출시간이 느리게 되면 스코치 인덱스가 작아지게 된다. 아울러 마이크로칩 인캡슐레이션에서의 와이어 스윕 현상과 같은 인서트 움직임과 경화 간의 관계도 Moldex3D RIM 해석을 통해 확인할 수 있다. (그림 2, 3)

반응 경화 사출 성형에 관련된 더 자세한 내용과 사례는 웹사이트를 통해 확인 할 수 있다.

|

|

Fig.2 캐비티 내에서의 용융 수지 흐름 분포 |

Fig.3 와이어 본딩 영역 |