일반적으로 터빈 블레이드 제품은 비용문제를 고려하여 진공 수지 충전 공정(Vacuum Resin Transfer Molding, VARTM)으로 제조한다. VARTM은 진공 펌프 방식을 사용해 금형 내부와 외부의 압력차를 만들어 섬유 mat로의 수지 유동을 유도한다. VARTM을 이용하면 섬유 함량이 60% 이상에 달하는 복합소재 제품도 고효율, 고품질로 생산할 수 있다.

VARTM은 공정주기가 길기 때문에 점도가 낮고 반응이 매우 느린 수지 재료를 선택하여 충전단계에서 수지의 경화로 인해 충전이 되지 않는 문제를 예방한다. 충전단계의 수지 점도는 온도, 전단속도, 전환율(수지 경화 반응 정도의 백분율)의 영향을 받는다. 전환율 상승으로 점도가 취출 가능한 수준에 달하면 경화가 완벽하게 이루어진 것이다.

수지가 완전히 경화되지 않은 상태에서 취출되면 예상하지 못한 제품 변형을 초래할 수 있다. 이러한 문제 해결을 위해서는 정확한 소재 측정을 통해 경화 반응과 화학 유변 특성을 파악한 뒤, Moldex3D Non-Isothermal 3D 시뮬레이션 기술을 이용하여 각각 다른 열경화성 수지 재료 성질의 차이가 공정에 미치는 영향을 예측해야 한다. 다음의 예는 탄소섬유 블레이드 스킨 사례로써, Non-Isothermal 3D 시뮬레이션 기술을 응용하여 각각 다른 수지가 충전 및 경화 단계에서 보이는 유동성과 경화도 차이를 연구한 것이다.

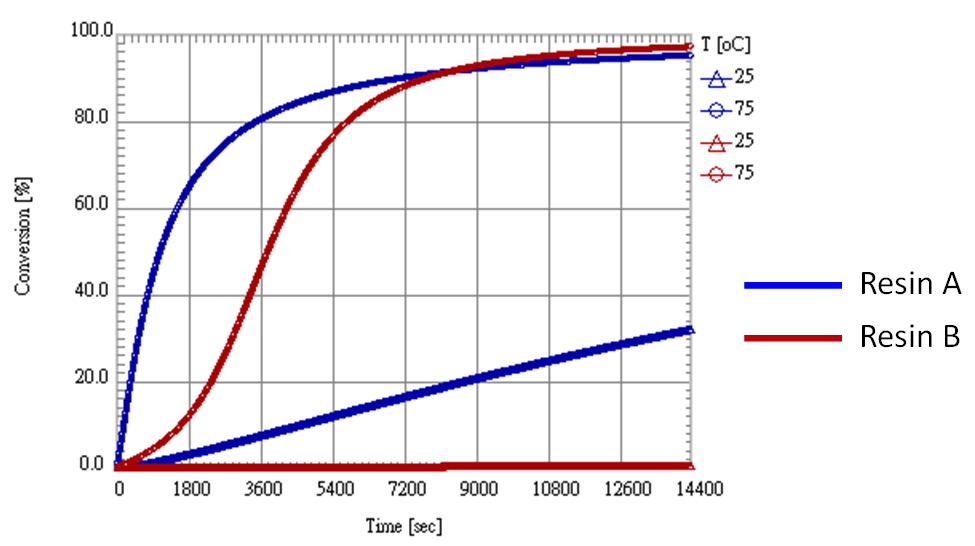

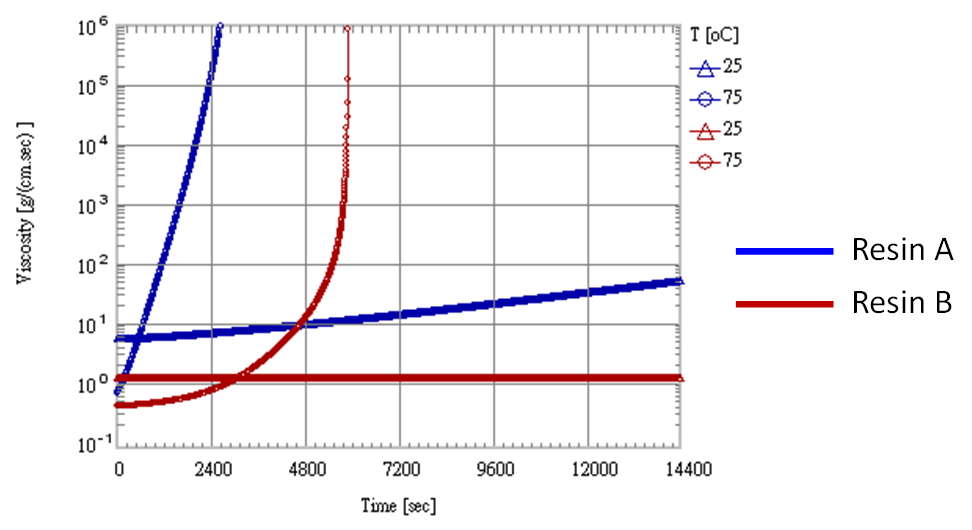

우선 재료 측정을 하고 Moldex3D 재료 마법사를 통해 25°C와 75°C에서 4시간 동안 A와 B 두 수지의 점도변화 추세를 비교하였다. 재료측정 결과 같은 반응속도에서 B수지의 전환율과 점도가 A수지보다 낮았다(그림1과 그림2).

그림1. 25°C와 75°C에서 A, B수지 전환율 변화

그림1. 25°C와 75°C에서 A, B수지 전환율 변화

그림2. 25°C와 75°C에서 A, B수지 점도 변화

그림2. 25°C와 75°C에서 A, B수지 점도 변화

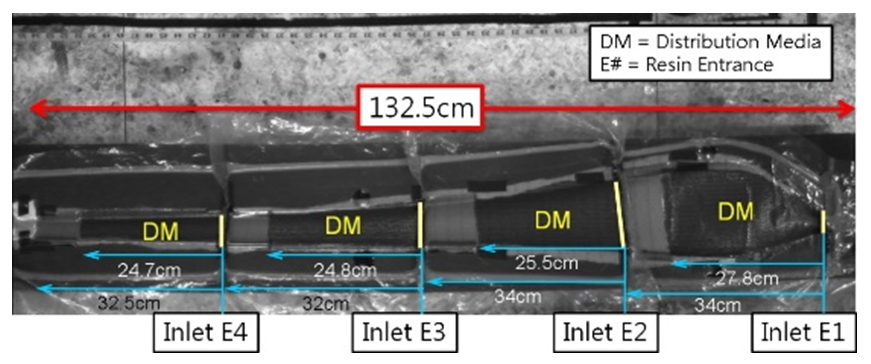

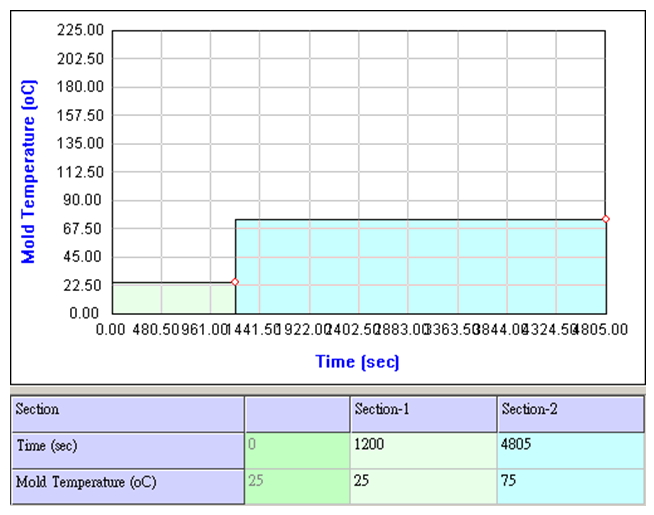

본 사례에서 사용한 모델은 1kW 풍력 터빈 블레이드의 단면 모형으로 Fiber층과 Design layout은 그림3과 4에서 보는 것과 같다. 충전이 99.8%에 이르러 경화 단계에 들어갔을 때, 고온에서 수지가 빠르게 경화 반응을 일으켜 더 빨리 탈형 조건에 달할 수 있도록 모형 온도 설정을 충전단계의 25°C도에서 75°C(그림5)도까지 상향 조정했다.

그림3. 제품의 외형과 주입설계 구조

그림3. 제품의 외형과 주입설계 구조

그림4. 스킨 기하학 센서 노드 분포

그림4. 스킨 기하학 센서 노드 분포

그림5. 금형 온도 설정

그림5. 금형 온도 설정

분석 결과 그림4의 센서 노드로 파라미터들의 분포를 출력하여 표1과 같은 각 단계별 A, B수지 전환율, 점도, 소요시간을 분리 관찰할 수 있었다. 그 결과 A수지는 점도가 높고 충전은 오래 걸렸지만 경화시간이 비교적 짧은 것으로 나타났고, B수지는 충전은 쉽지만 경화시간이 비교적 긴 것으로 나타났다. 두 수지의 총 가공시간은 각각 2.5시간과 2시간으로 비슷하지만, 충전과 경화시간에서는 큰 차이를 보였다. B수지는 점도가 낮고 충전이 용이한 특성으로 인해 A수지보다 가공성이 우수하다. 이를 통해 설계 가공 전 먼저 재료의 특성을 잘 이해해야만 시행착오 시간을 단축할 수 있다는 것을 알 수 있다.

| A수지 | B수지 | |

| 충전 전 | ||

| 전환율 | 0% | 0% |

| 점도 | 710cps | 154cps |

| 충전단계 | ||

| 시간 | 1hr 27min | 17min |

| 전환율 | ~11.5% | 0% |

| 점도 | 1300 cps | 154cps |

| 경화단계 | ||

| 시간 | 1hr | 1hr 44min |

| 전환율 | 75.00% | 81.40% |

| 점도 | 완전 경화 | 완전 경화 |

| (1.3×109 cps) | (2.5×108 cps) | |

| 총 공정시간 (충전+경화) | ||

| 시간 | 2hr 27min | 2hr 1min |

표1. 각 단계에서 A, B의 전환율, 점도, 시간

현장에서 제조 할 때 보통은 정확한 경화시간을 파악할 수 없다. 특히 금형 온도를 높일 때는 반응속도 차이가 매우 크고, 재료 특성을 파악하는 것도 더욱 어렵다. Moldex3D 재료 마법사를 통해 각각 다른 수지의 재료 특성을 파악하고, Moldex3D 유동분석으로 충전단계의 수지유동 행위 및 경화단계의 수지 경화 반응을 예측하며, 컴퓨터 금형 테스트 프로그램을 통해 가장 적합한 금형 온도와 적당한 가공 파라미터를 찾아내어 충전 설계의 참고 근거로 삼으면 공정 설계의 정확한 분석 및 비교가 가능하다.