다재 사출 성형(Multi-Component Molding, MCM) 프로세스에서 1차 충진(First Shot) 플라스틱 재료는 2차 충진(Second Shot) 중에서 용융 될 가능성이 있다. 용융된 재료는 열화되어 2차 충진 용융물 속에 섞이게 되고, 나아가 2차 충진에 열화를 초래하여 재료의 성질이 바뀌거나, 또는 성형 외관 상의 결함을 초래한다. 솔루션으로는 성형 조건(예: 충전시간) 제어, 잠재적 재용융 구역의 냉각 개선 및 적절한 재료 선택 등이 포함된다.

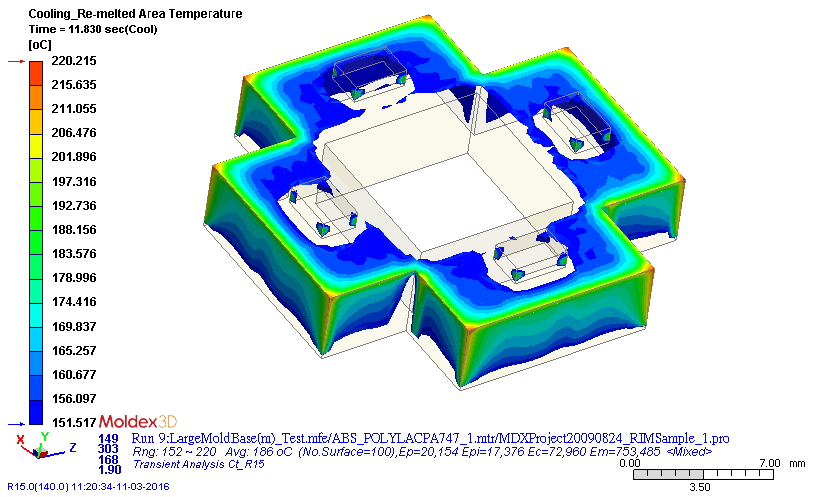

Moldex3D MCM 프로세스 시뮬레이션에서는 재용융 구역 온도 결과 표시 기능을 제공하고, 사용자가 두 번쨰 샷 중에서 인서트(Part insert)가 다시 용융되는 범위 및 잠재적 리스크를 식별할 수 있도록 재용융 구역 중의 역대 최고 온도 분포를 나타낸다.

조작 단계 ─ Moldex3D로 재용융 구역 온도의 분포 예측

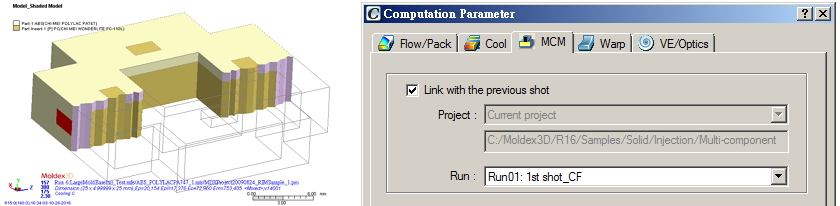

단계 1 Moldex3D분석 그룹을 준비하고 플라스틱 인서트(Part Insert)가 포함된 모델을 사용한다.

비고: 순차 성형(Sequential Shot)의 시뮬레이션에서, 먼저 1차 충진에 대한 사출 성형 해석을 수행한다. 그 후 2차 충진 해석에서 매개 변수를 계산하는 MCM탭에서 이전 샷(1차 충진) 그룹의 ID 참고를 활성화하고, 이전 샷 그룹을 링크해서 결과를 2차 충진의 인서트 부품으로 가져온다.

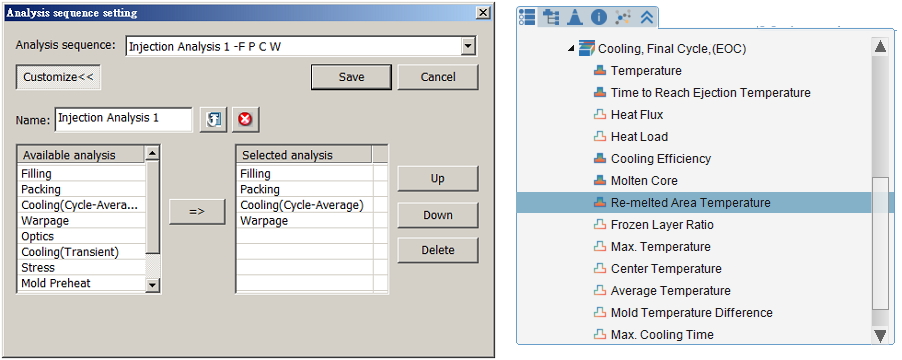

단계 2 분석 순서 설정 중에서 주기 평균 냉각(C) 또는 과도 냉각(Ct)을 분석에 추가한다. 모든 분석 설정이 완료되면, 그룹을 솔버로 전달해 계산한다.

단계3 계산이 완료되면, 프로젝트 트리 하의 냉각 결과에서 재용융 구역 온도 결과 항목을 찾을 수 있다. 클릭하면 재용융 구역(경화 온도보다 높았던 플라스틱 인서트 온도)의 히스토리 중 가장 높은 온도 분포가 표시된다.

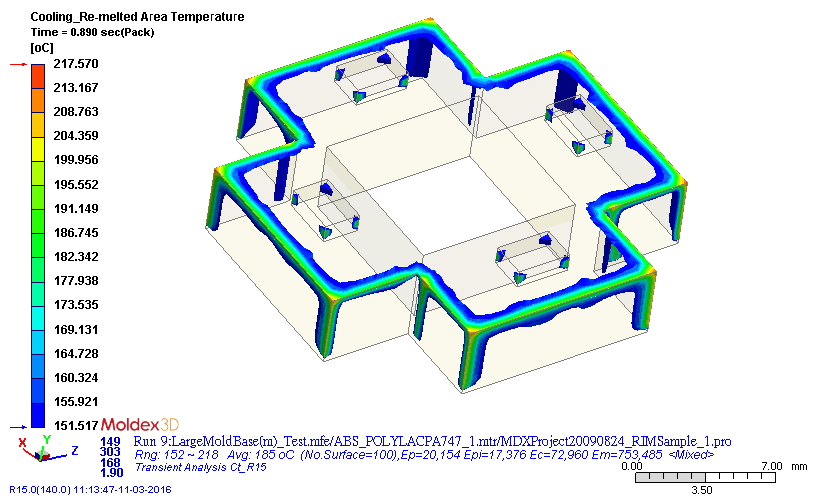

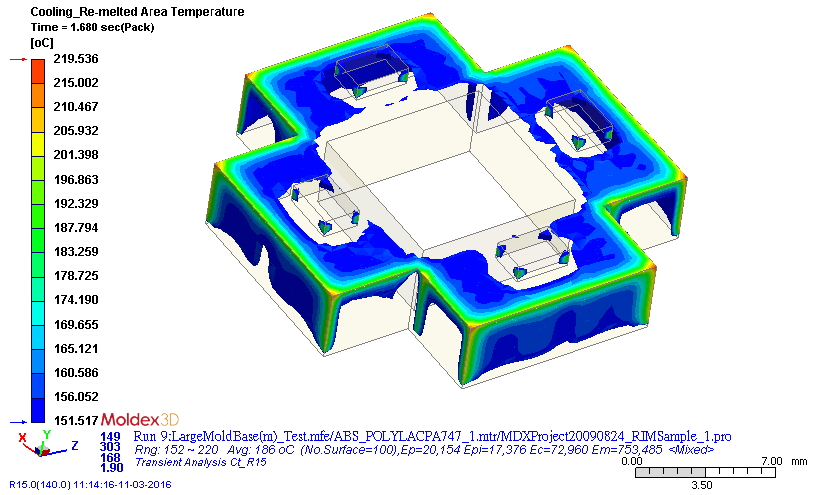

단계 4 결과에서 알 수 있듯, 충전 중 용융물이 가져온 열이 재용융 구역의 범위와 온도를 계속 증가시킨다. 재용융 구역과 온도 결과가 매우 분명하다면, 제품 제조 중 재용융 발생 리스크가 매우 높다는 것을 의미한다.

| 시간=0.89초 (보압) |

|

| 시간=1.68초 (보압) |

|

| 시간=11.83초 (냉각) |  |