- 고객: WIDEX

- 국가: Denmark

- 산업: Medical

- 솔루션: Moldex3D eDesign Package

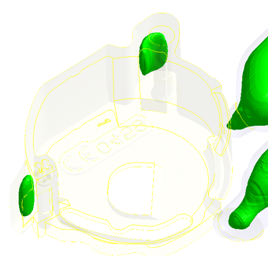

Fig. 1 배터리 빼기(drawer)의 CAD모델

요약

보청기 제품은 보통 매우 작고 정교하다. 일예로, Widex는 Moldex3D eDesign으로 여러 게이트 위치 또는 이종제품에 대한 제품두께 설계를 평가하였다. 충진해석에서 보여준 유동거동을 조사하여 싱크마크를 개선하였고 전반적인 해석결과를 검토하여 변형문제를 개선하였다. 게이트 위치를 개정하여 부피수축분포를 보다 균일하게 개선하였고 최종 변형경향 또한 정확하게 포착하였다.

당면 과제

- 복잡한 형상과 금형

- 미세 공차 유지

- 우수 표면처리를 유지

- 유동이 손쉬운 재질

- 소형 개별 부품

- 성형을 어렵게 하는 다양한 부품들이 증가한다 ( 고분자와 금속 같은)

해결방법

Moldex3D eDesign은 쉽고 빠른 메시기술을 제공하므로 다중의 설계와 검증을 가장 짧은 시간내 성취할 수 있다. 웰드라인, 부피수축 또는 변형과 같은 진정한 3차원 해석결과로 Widex는 잠재적 문제점들을 정확하게 예측하였다.

효과

- 개발시간 및 비용 감소

- 시장출시 (더 적은 공구변경)

- 제품품질 개선: 변형 최소화 및 싱크마크와 응력 제거

- 해결책 (게이트크기 증가)

- 사이클타임 및 재질 절약 (2차)

본 사례는 하나의 보청기 제품과 관련된 다중의 부품설계를 포함한다. 배터리 빼기, 배터리 커넥터 및 상측쉘(topshell)등 부품이 그것이다.

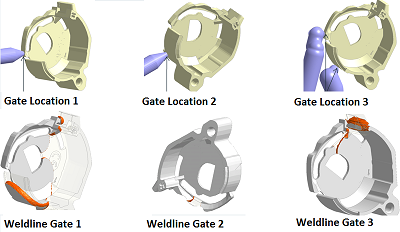

배터리 빼기는 여러 얇은 팔(arm)설계로 구성되며, 그림1(Fig.1)에서 보듯이, 최종 조립품에서 노란색 외측 표면이다. 따라서, 웰드라인 위치와 싱크마크 문제가 중요하여, Moldex3D eDesign을 사용하여 제품상 게이트와 런너를 신속히 위치시키고 결과를 보고자 3D 연산을 수행하였다.

Fig. 2 3가지 게이트위치 설계와 Moldex3D로 예측된 웰드라인부

Fig. 2 3가지 게이트위치 설계와 Moldex3D로 예측된 웰드라인부

그림2(Fig.2)는 3가지 다른 게이트 위치를 보여준다. 게이트위치(Gate Location) 1은 제품이 수정되어 지기 전에 사용하던 원설계이고, 게이트위치 2는 두번째 옵션 그리고 게이트위치 3은 이전 두가지 선택의 조합이다. 해석결과 게이트위치 2의 경우 치명적인 부위에 위치함을 알 수 있었고, 이는 기계적 강도를 약화 시키는 허용되지 않는 곳이다.

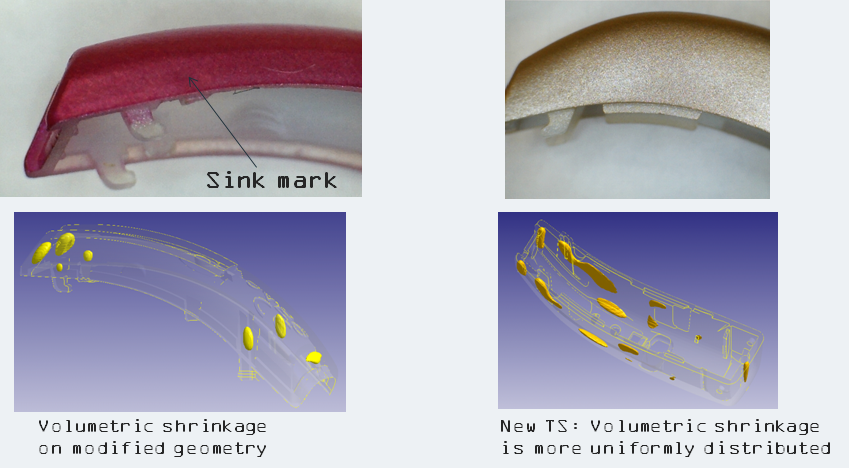

원설계인 게이트위치 1은 유동유도선도를 필요로 하지만 웰드라인 위치는 좋다. 그러나, 부피수축율이 너무 크고 싱크마크 문제가 명백하다(Fig.3). 두번째 게이트를 추가하여, 웰드라인 위치는 유지하되 최대 부피수축을 허용치까지 감소시킬 수 있었다 (Fig.4).

Fig. 3 게이트위치1 결과

Fig. 3 게이트위치1 결과

Fig. 4 게이트위치3 결과

Fig. 4 게이트위치3 결과

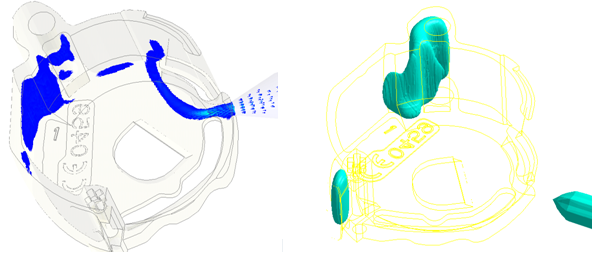

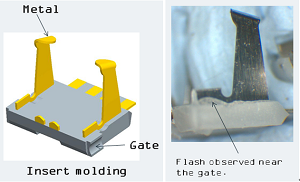

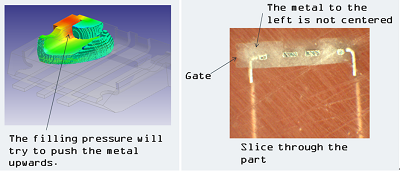

배터리 커넥터의 문제는 Fig.6에서 보듯이 금속 Insert가 중앙에 위치되어져 있지 않고, 게이트 근처에서 플레쉬가 발견 되었다(Fig. 5). 이것은 사출하는 동안 유동의 불균형이 일어 난다면 금속 인서트가 움직일 수 있다는 것을 의미 한다. Fig 6에서 보듯이Moldex3D 전체 해석을 한 후, 해석 결과는 유동에서의 사출 압력이 너무 높고 이로 인해 금속의 얇은 면 쪽에 수지가 흘러 들어가면서 금속을 위로 밀어내게 된다.

Fig. 5 게이트부 주변 플래쉬

Fig. 5 게이트부 주변 플래쉬

Fig. 6 Moldex3D로 예측된 게이트부 주변 고압 충진압

Fig. 6 Moldex3D로 예측된 게이트부 주변 고압 충진압

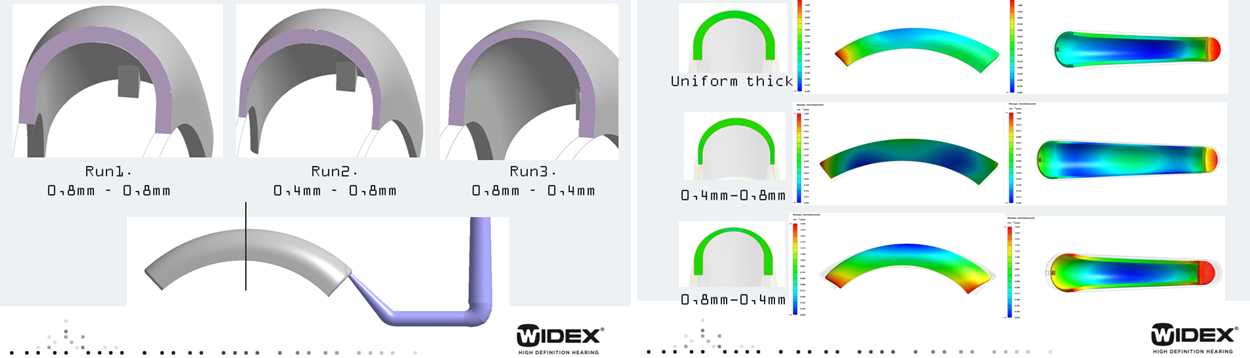

상측쉘(topshell)에 대한 주요 문제는 싱크마크와 변형문제를 이르키는 수축을 여하히 제어하는가에 있었다. Moldex3D를 사용하여, Widex는 여러가지 설계 수정을 테스트하였으며(Fig.7), 결국 싱크마트를 개선하였고 (Fig.8) 또한 변형경향을 정확히 예측하였다.