- 고객 : DURA Automotive Systems

- 국가 : 인도

- 산업 : 자동차

- 솔루션 : Moldex3D Advanced Package; Flow, Pack, Cool, Warp, Designer BLM, Viscoelasticity

글로벌 자동차 공급업체 DURA Automotive Systems은 솔루션의 설계와 엔지니어링 그리고 제조 솔루션으로 자동차 산업의 혁신을 주도하고 있다. 100년 이상의 연구 개발 경험을 보유한 DURA는 혁신, 통합, 전자기계 시스템 및 경량화 솔루션 등 다양한 방면에서 최고 품질의 제조업체로 인정받고 있다. (출처: https://www.duraauto.com/)

개요

이 사례의 제품은 투명 유리, 글라스 런 채널(GRC) 및 작은 알루미늄 인서트를 포함하는 차량 윈도우 인캡슐레이션이다. 그중 글라스 런 채널의 변형은 갭 및 플러시의 요구사항을 충족시키지 못하고, 나아가 조립 프로세스도 어렵게 만들었다. DURA Automotive 엔지니어는 Moldex3D를 이용, PVC 후벽과 GRC의 접촉으로 인해 제품 기능 문제를 야기한다는 변형의 주요 원인을 발견했다. DURA Automotive 엔지니어는 ABS 인서트를 이용해 제품 두께와 변형을 줄이는 동시에, 강도를 유지하였다. Moldex3D시뮬레이션 도구를 통해 DURA Automotive는 제품 설계를 효율적으로 최적화할 수 있었고, 나아가 뒤틀림을 개선하고 제품의 조립을 원활하게 진행할 수 있게 되었다.

도전

- 변형으로 인한 갭-플러시 조립 문제

- 싱크 마크

- 냉각시간 단축

솔루션

DURA는 Moldex3D를 이용해 변형을 해결하고 냉각 및 싱크 마크 문제를 해결하기 위한 GRC의 수정 설계를 검증했다.

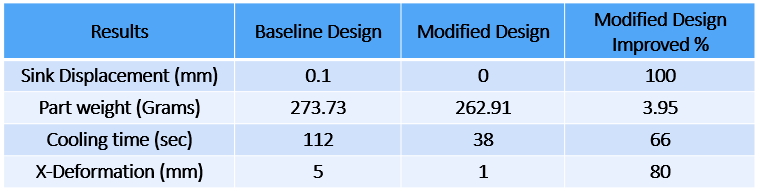

효과

- 유동 밸런스 개선

- X방향의 변형량 80% 감소, 갭 및 플러시 요구사항 충족, 원활한 조립

- 싱크 마크 제거

- 냉각시간 66% 단축

- 개발 주기 단축

사례 연구

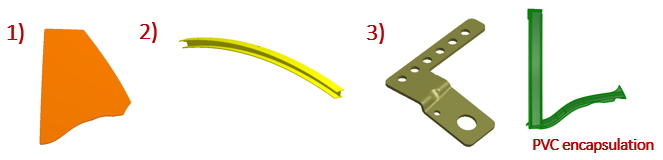

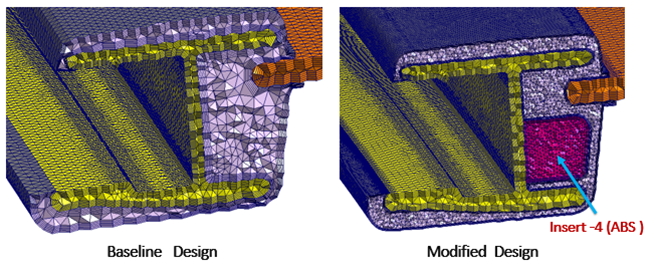

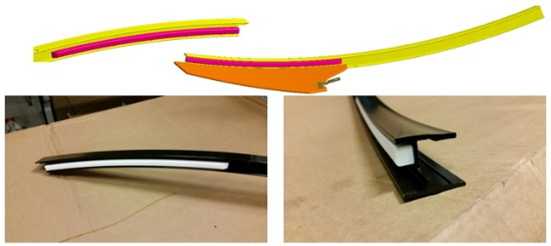

DURA의 윈도우 인캡슐레이션은 갭 및 플러시 요구사항을 충족할 수 없는 문제가 있었다. 해당 제품은 투명 유리, 글라스 런 채널(GRC) 및 작은 알루미늄 인서트 등 3가지 인터트로 구성되며, PVC재료로 오버몰드된다 (그림 1, 그림 2). GRC 옆의 PVC 두께가 변형을 일으키는 원인임에도 조립의 요구사항을 충족하기 위해 DURA는 이 PVC 두께를 조정할 수 없었다.

그림 1 윈도우 인캡슐레이션 인서트 :(1) 투명 유리, (2) 글라스 런 채널(GRC), (3) 알루미늄 인서트

그림 2 실제 조립도

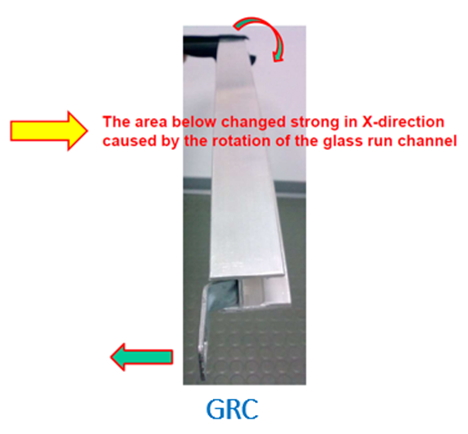

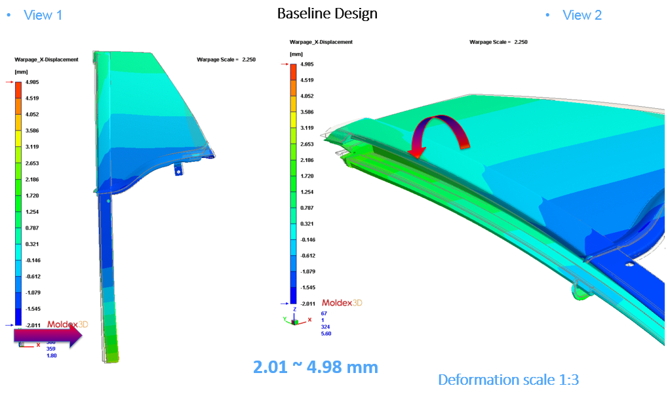

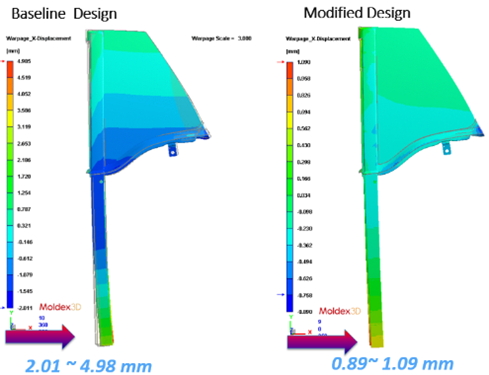

그러나 성형 후, 제품의 균일하지 않은 수축 및 PVC 냉각 문제로 인해, GRC가 X방향에서 5mm 변형이 발생함에 따라 (그림 3), 실제 조립 시에 제품이 갭 및 플러시 요구사항을 충족시킬 수 없었고, 또 이로 인해 원활하게 조립할 수 없었다. 따라서 DURA는 Moldex3D를 이용해 기존 문제 간의 관계를 분석하고, GRC 편차의 원인을 찾아냈다 (그림 4).

그림 3 GRC의 변형 문제

그림 4 Moldex3D뒤틀림 분석 결과, GRC의 X방향 5mm 변형 포착

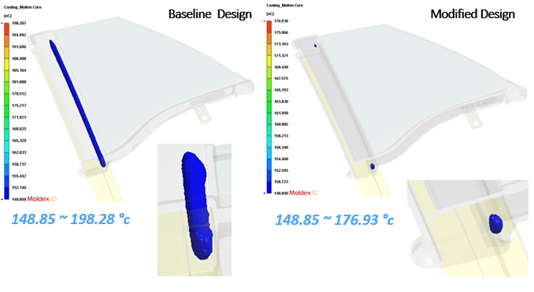

Moldex3D 분석 결과 GRC 변형 문제가 표시되었고, DURA는 이를 통해 GRC옆의 PVC 두께가 균일하지 않고 (그림 5), 냉각 종료 시 발생하는 열점 (그림 6), 균일하지 않은 제품 수축 및 충분하지 않은 냉각시간 등을 포함하는 원인을 발견했다. 냉각 문제를 일으키는 원인은 제품 비용과 연관되기 때문에, DURA는 반드시 냉각시간을 단축시켜야 했다. 이 외에 냉각시간 종료 시에 싱크 마크 문제 또한 발견했다 (그림 7).

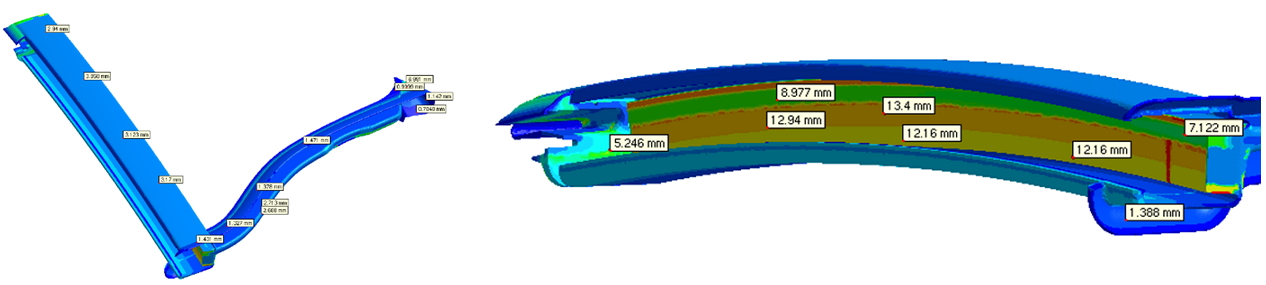

그림 5 본 제품은 최대 두께 13.4 mm, 최소 두께 0.5 mm로 두께가 균일하지 않다.

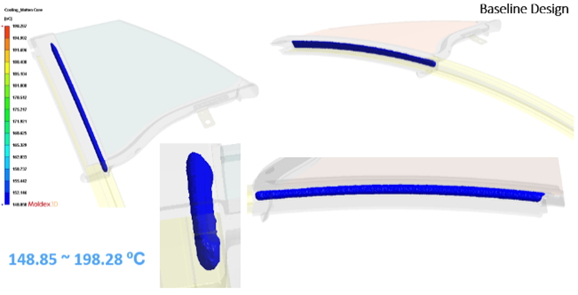

그림 6 플라스틱 용융 구역의 등위면 그림, 제품 냉각 종료 시에도 코어가 계속 용융되는 현상이 표시된다.

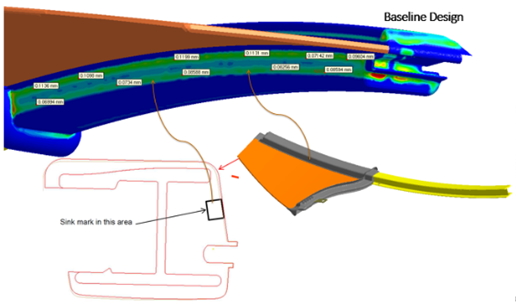

그림 7 냉각 종료 시 최대 싱크 마크 깊이 0.1 mm

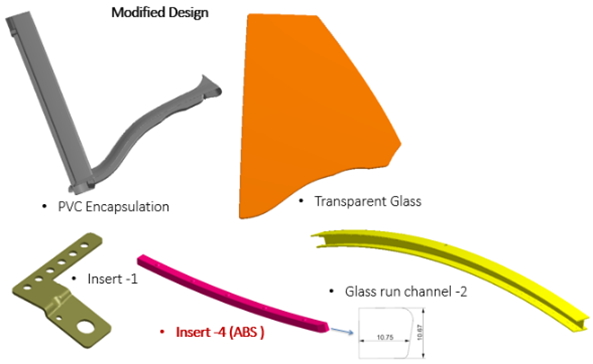

변형 문제 개선을 위해 DURA는 여러 차례 제품의 설계와 프로세스 매개변수를 수정했지만 여전히 갭 및 플러시 요구사항을 충족시킬 수 없었기 때문에, 설계 변경 시에 제품 두께와 부분 강도를 변경시킬 필요가 없도록 ABS 인서트를 추가하기로 결정했다 (그림 8, 그림 9). DURA는 또한 이와 동시에 Moldex3D를 통해 설계 변경에 대한 시뮬레이션 검증을 진행했다.

그림 8 수정된 제품 설계

그림 9 초기 설계 및 ABS인서트 추가로 설계 변경된 그리드 그림

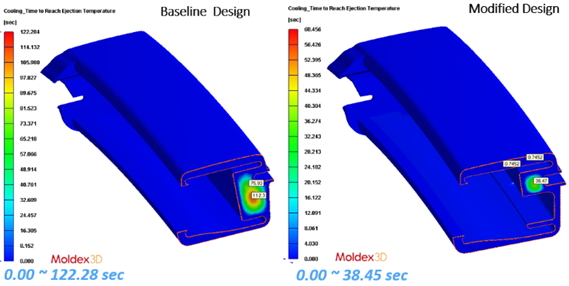

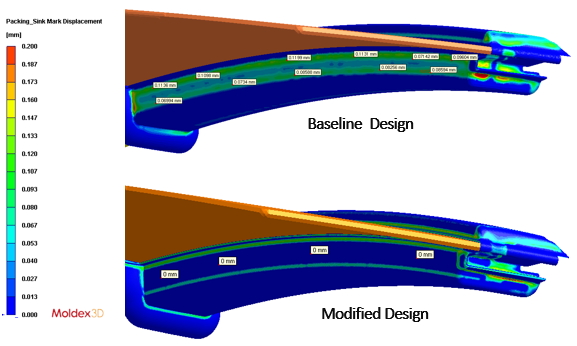

DURA는 결국 최적화된 설계를 찾아내는데 성공해 Moldex3D의 분석 결과에 따라 변형 문제를 효과적으로 개선하였고 (그림 10, 그림 11), 조립 문제를 해결하였다. 동시에 필요한 냉각시간 역시 112초에서 38초로 단축시키고 (그림 12, 그림 13), 싱크 마크 문제 역시 해결하였다 (그림 14).

그림 10 설계 수정 후, X축 방향의 뒤틀림이 5mm에서 1 mm로 감소.

그림 11 실제 조립도에서도 ABS 인서트를 추가한 후, X축 방향의 뒤틀림이 1mm로 감소된 것을 볼 수 있다.

그림 12 플라스틱 용융 영역 등위 그림에서, ABS 인서트를 추가한 후 코어 용융 문제가 많이 개선된 것을 볼 수 있다.

그림 13 ABS 인서트를 추가한 후 필요한 냉각시간이 단축되었고, 이젝션 온도에 도달할 때까지 35-40초면 충분했다.

그림 14 싱크 마크가 0.1mm에서 0mm로 개선되었습니다

결과

DURA는 Moldex3D를 통해 제품 설계 변경안을 검증함에 따라 ABS 인서트를 파트에 배치해도 제품의 강도가 감소되지 않으면서도 동시에 GRC 두께를 거의 85% 줄일 수 있는 방법을 발견했다. Moldex3D는 DURA Automotive가 변형에 영향을 주는 원인을 성공적으로 찾아내고, 최적화 검증 방안이 변형, 싱크 마크를 효과적으로 줄이고 성형 주기를 최적화하도록 지원하였다 (표 1).