(출처:https://www.mitac.com.tw)

MiTAC Precision Technology Corporation(MPT)의 주력 사업은 설계, 모형 제작, 플라스틱 사출 툴링, 코팅에서 스탬핑, 인쇄 및 후가공 조립 서비스에 이르는 툴링과 양산을 포함한다. 이제 MiTAC의 엔지니어들은 전문적인 사출성형 시뮬레이션 소프트웨어 Moldex3D를 통해 플라스틱 사출 부품 설계의 제조 가능성을 신속하게 확인할 수 있다. 시간이 절약되고 정확도가 높으며 사용이 쉬운 Moldex3D의 금형 충진 시뮬레이션 기능을 통해 R&D 팀은 제품과 금형설계를 검토하고 최적화하는 작업에서 효율적으로 의견을 교환하고 토론할 수 있다. 따라서 Moldex3D가 “금형설계의 품질 관리” 및 “설계에 대한 의사 소통”에 매우 중요한 역할을 한다는 것은 의심할 여지가 없다.

그 결과 Moldex3D의 3S(소프트웨어, 서비스, 솔루션)에 있어서 탁월함은 고객들 사이에서 높이 평가되고 있다. 2006년과 2007년에 Moldex3D는 기술 선도 업체인 Asus Computer Inc.와 MiTAC Precision Technology Corp.로부터 “올해의 우수 공급업체” 상과 “올해 최고의 소프트웨어 공급업체” 상을 수상했다.

Moldex3D를 사용한 러너 및 게이트 설계 평가

러너와 게이트 설계, 특히 게이트의 위치 및 러너의 형상은 제품의 품질에 직접적인 영향을 미치는 주요 요소이다. 따라서 MiTAC의 엔지니어들은 Moldex3D 해석을 토대로 러너와 게이트 설계를 평가한다.

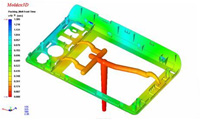

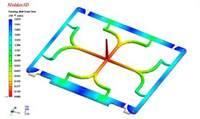

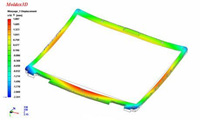

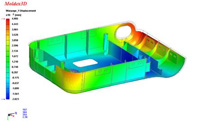

1. 유동 선단의 시뮬레이션을 관찰하여 노즐에서 캐비티까지 이어지는 용융 수지의 사출 상태를 파악할

수 있다. 유동 선단 해석을 바탕으로 러너와 게이트에 필요한 압력을 파악하고 압력 강하 조건을 평가

하여 적절한 러너 형상과 게이트 종류를 결정할 수 있다. (그림1~3)

2. 용융된 수지가 캐비티에 고르게 충진되는지 관찰한다.

3. 캐비티가 균일하게 충진되는지 관찰하여 충진부족 또는 과충진을 방지한다.

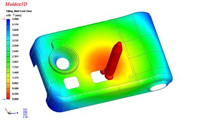

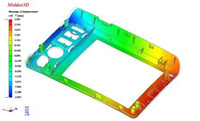

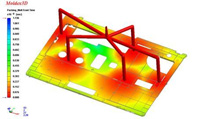

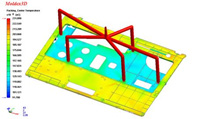

4. 그림4~6과 같은 휨 해석을 통해 각 플라스틱 부품에 압력이 고르게 전달되는지, 빈틈없이 충진되고

윤곽이 뚜렷한 제품을 제조하기 위해 보압이 정확하게 이루어지는지 관찰할 수 있다.

5. 멀티 캐비티 시스템에서 러너 및 게이트 위치가 적절하면 각 캐비티에 수지가 고르게 충진되어 완성

된 제품들의 일관성을 기대할 수 있다.

|

|

|

그림1. 3C 제품 커버 부품의

|

그림2. 3C 제품 프레임

|

그림3. 3C 제품 커버 부품의 유동

|

|

|

|

그림4. 3C 제품 프레임워크에

|

그림5. 3C 제품 프레임에

|

그림6. 3C 제품의 커버 부품에

|

두께 형상 설계

두께 형상 설계는 제품 품질에 영향을 미치는 또 다른 중요 요소이다. 적절한 설계는 유동 정체 및 충진부족 문제를 방지하고 부품의 품질을 더욱 향상시킨다.

1. 유동 선단의 시뮬레이션을 관찰하여 유동 과정에서 다양한 두께 조건이 초래하는 결과를 파악할 수

있다. 그림7은 멀티 게이트 제품의 유동 해석을 보여준다.

2. 두께가 다른 부분의 온도와 열 발산 현상을 검토하고 두께가 얇을 때 유동 정체 및 충진부족이 초래되

는지 여부를 평가한다. 그림8은 온도 해석 결과를 보여준다. 두께가 얇은 중앙 부분에 게이트가 위치

하면 온도가 급격히 강하되어 충진부족 문제를 초래할 수 있다.

|

|

그림7 노트북 커버의 유동 시뮬레이션 |

그림8 노트북 커버의 온도 분포 |

Moldex3D-Mesh: 쉬워진 매쉬 생성

Moldex3D는 다양한 사출성형 시뮬레이션에 대한 요구를 만족시킬 뿐만 아니라 “Moldex3D-Mesh”라고 하는 다기능 전처리 메쉬도 제공한다. 사용자는 Moldex3D-Mesh의 고급 기능을 사용하여 메쉬 모델을 효과적으로 생성/내보내기/수정/편집하고, 러너 형상 및 냉각 시스템을 결정하며, 다양한 해석에 필요한 각각의 메쉬를 사전에 준비할 수 있다. 그림9의 복잡한 모델의 경우처럼 Moldex3D-Mesh는 모델에 대한 빠르고 효율적인 메쉬 작업을 지원한다.

그림9. 3C 제품의 대형 커버

그림9. 3C 제품의 대형 커버

MiTac의 평가

Moldex3D를 통해 설계 품질을 향상시키고 금형 테스트 시간을 크게 단축시키며 부서간 협업과 다양한 개발 절차의 통합을 최적화할 수 있다.

마지막으로 Moldex3D는 AsusTek Computer Inc.과 MiTac Precision Technology Corp.의 지지와 높은 평가에 대해 감사의 마음을 전하고 싶다.

* 이 사례는 2007년 7월 Moldex3D News No. 17에 게재되었음