- 고객: Linear AMS

- 국가: 미국

- 산업: 금형 제조

- 솔루션: Moldex3D eDesign

개요

플라스틱 사출성형 제조공정 중 냉각 단계는 가장 많은 시간을 차지하고, 이로 인해 성형 주기를 길어지곤 한다. 생산자로서 가장 중요한 임무 중 하나는 신속하고 효과적으로 제품을 생산하는 것인데, 전통적인 드릴 방식의 냉각 채널을 사용하는 경우, 이 방식으로 성형주기를 단축하고자 하는 것은 쉬운 일이 아니다. 이러한 문제를 해결하기 위하여, Linear AMS사는 전통적인 냉가채널 대신 형상적응형 냉각을 사용하기로 하고, Moldex3D를 이용하여 형상적응 채널설계의 효과를 검증함으로써 냉각시간을 성공적으로 단축하였다. 이로써 Linear AMS사는 고객을 위해 냉각문제를 더욱 효과적이고 신뢰성 있게 해결할 수 있게 되었다.

해결과제

- 전통적인 채널설계의 한계로 냉각시간이 지나치게 장시간 소요

- 냉각효과를 높이면서도 냉각시간을 단축해야 함

해결방안

Moldex3D eDesign을 통해 최적화된 형상적응형 냉각채널을 설계하여, 냉각주기를 성공적으로 단축하도록 함.

장점

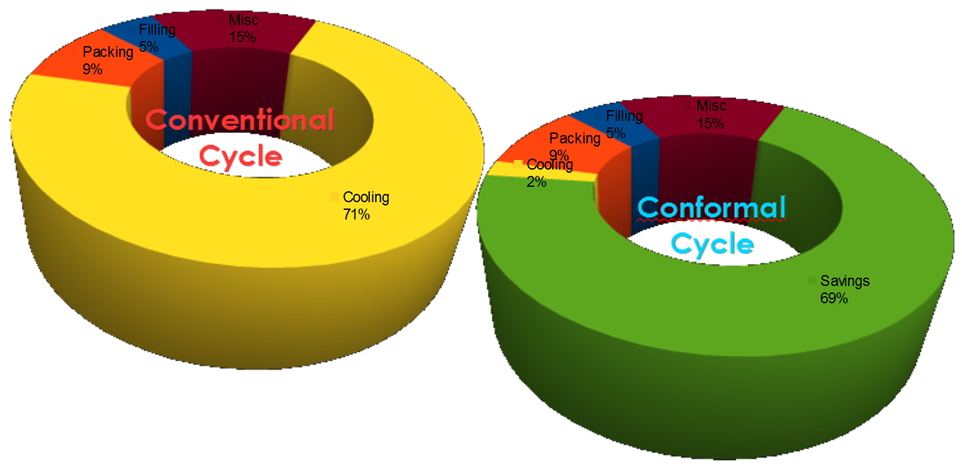

- 냉각시간 69% 단축

- 틈새시장의 경쟁력 창출

사례

본 사례 제품은 소총 개머리판의 부품으로, Linear AMS사는 적합한 형상적응형 채널 시스템을 설계하여 냉각시간을 줄이는 것이 단기적 목표로 하고, 형상적응형 채널을 응용하여 고객의 성형주기 단축을 효과적으로 도출하는 것을 장기적 목표로 하였다.

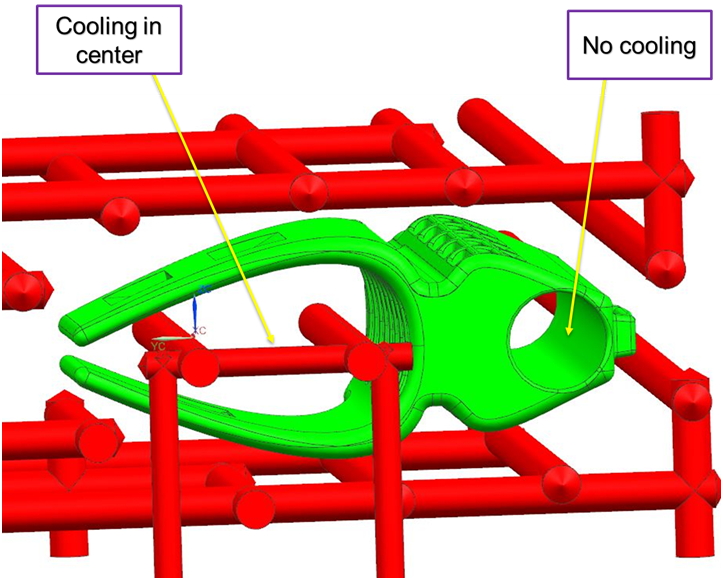

Linear AMS사는 생산력 제고를 바라지만, 금형종류의 확대나 사출기의 증가는 원하지 않기 때문에, 우선 충전과 보압에 대해 Moldex3D로 해석하여 보았다. 휨 문제는 그다지 심하지 않았고, 이어서 전통적인 채널(그림1) 제조공정으로 해석한 결과, 제품의 축 손잡이 부분에 심각한 열축적 현상이 발견되었다.

그림1. 채널 초기설계

그림1. 채널 초기설계

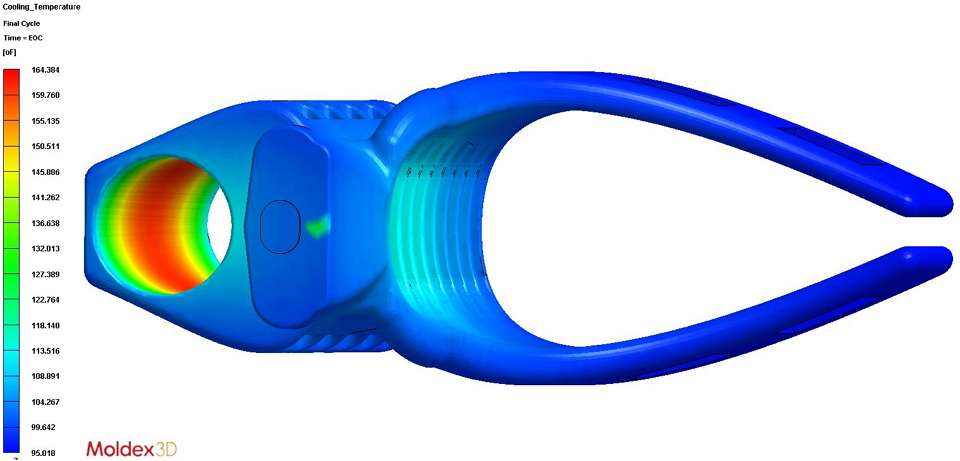

그림2. 채널 초기설계의 냉각해석결과: 축 손잡이 부분에 열축적 현상 발견

그림2. 채널 초기설계의 냉각해석결과: 축 손잡이 부분에 열축적 현상 발견

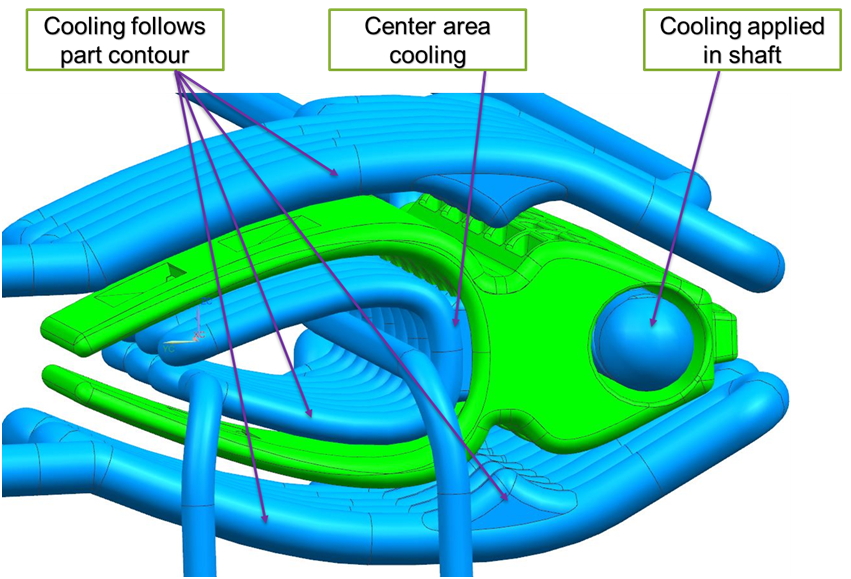

냉각시간을 단축하기 위해 Linear AMS사는 채널 설계를 변경하였다. 채널 시스템이 제품 외형에 보다 유사하도록 하여(그림3), 축 손잡이 부분과 제품 내외부에 모두 냉각 채널이 지나도록 설계변경을 하였다. 이어서, 다시 Moldex3D로 해석하여, 온도분포가 현저히 균일하게 개선되었음을 미리 확인할 수 있었다(그림4).

그림3. 냉각채널 변경설계

그림3. 냉각채널 변경설계

그림4. 냉각채널의 변경설계 후 해석결과: 온도분포가 보다 균일해 짐

그림4. 냉각채널의 변경설계 후 해석결과: 온도분포가 보다 균일해 짐

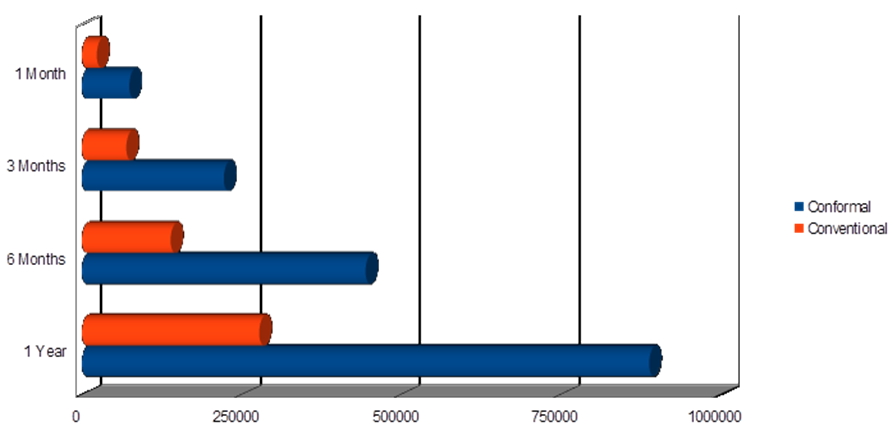

Moldex3D의 해석기술을 바탕으로 Linear AMS사는 성형주기를 112초에서 35초로 단축할 수 있었다. 이는 고객이 금형이나 사출기를 추가하지 않고서도 추가비용의 배제는 물론 생산력을 대폭 향상시킬 수 있게 되어 획기적이라 할 수 있다.

그림5. 본 사례를 통해 냉각시간69% 단축 및 생산비용 절감 획득

그림5. 본 사례를 통해 냉각시간69% 단축 및 생산비용 절감 획득

결과

Moldex3D의 해석기술과 고정확성으로 Linear AMS사는 고객에게 생산주기 단축으로 인한 효과를 고객에게 제시할 수 있었다(그림6). 따라서, 자신감이 고취되어 고객의 생산주기를 줄이는 데 협력할 수 있었다.