개요

본 사례의 제품은 전동공구용 복합 절단기 손잡이로, 사용된 재질은 PC LEXAN BFL2015입니다. 해당 소재는 경도가 높아, 생산 과정에서 두 명이 플래시(Flash)를 제거하고 한 명이 제품 취출 및 포장 작업을 담당해야 했습니다. 이에 따라 인력 부담이 크고 생산 효율이 낮았습니다. GOOD VIEW는 러너 설계 최적화와 성형 조건 조정을 통해 수작업 공정을 줄이고, 생산 비용 절감을 목표로 하였습니다.

도전 과제

- 플래시 제거 후 압력 손실을 줄이기 위한 성형 조건 조정

- 러너 변경 후 변형량 기준 충족

- 제품의 사출성형 사이클 타임 단축

솔루션

GOOD VIEW 팀은 Moldex3D 시뮬레이션을 활용하여 금형 설계가 제품 수축 및 변형에 미치는 영향을 신속하게 분석하고 검증했습니다. Moldex3D를 통해 러너 시스템을 수정하여 서브 러너 개수를 줄이고 게이트 크기를 조정함으로써 최적의 설계안을 도출하였습니다.

효과

- 플래시 제거 후 제품 변형이 기준을 충족하였으며, 원재료 비용을 25% 절감

- 시뮬레이션을 통한 성형 조건 최적화로 금형 트라이아웃 횟수 감소

- 인건비 67% 절감으로 생산 비용 대폭 절감

사례 연구

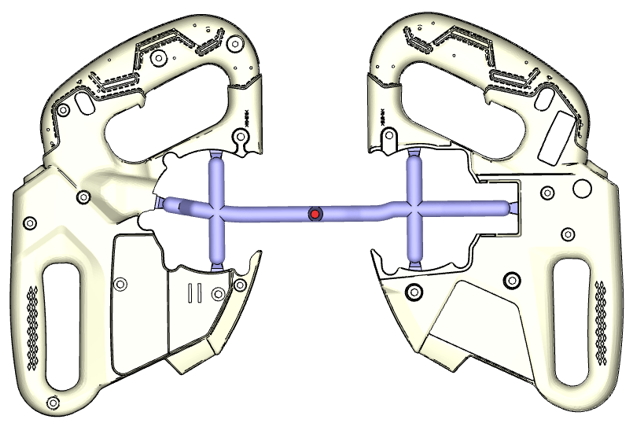

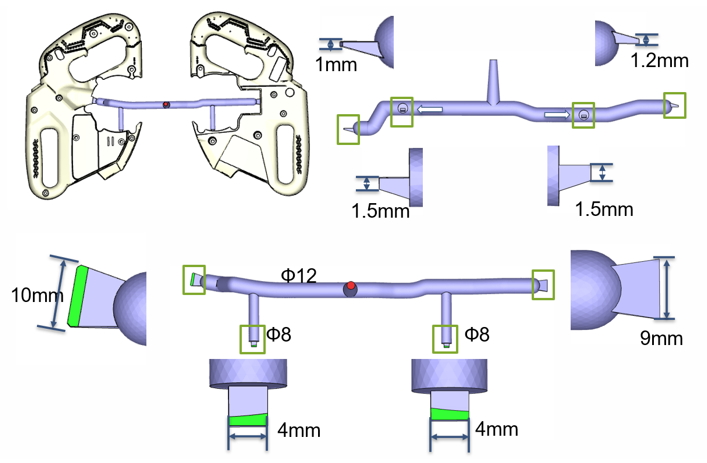

이 제품은 좌우 두 개의 캐비티로 구성된 2구 금형입니다.

그림 1. 2구 금형 구조

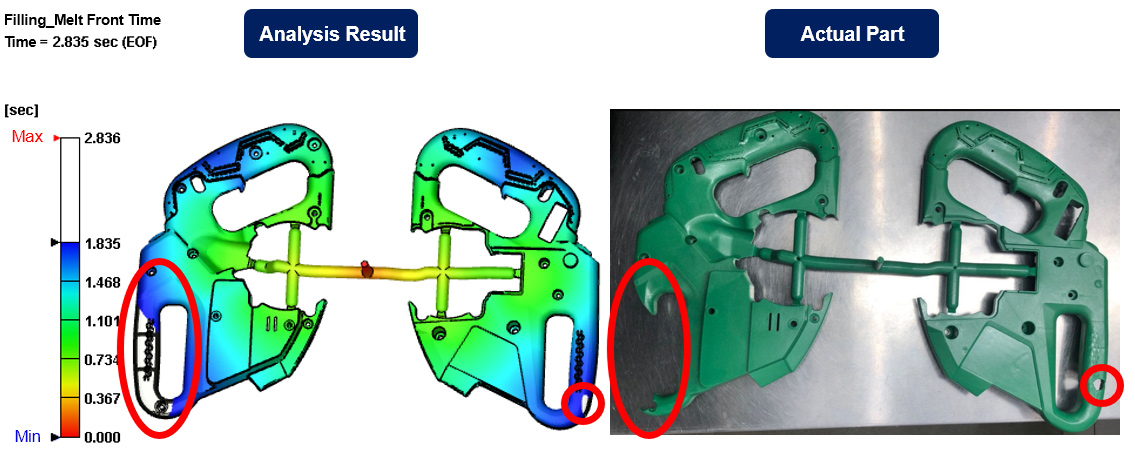

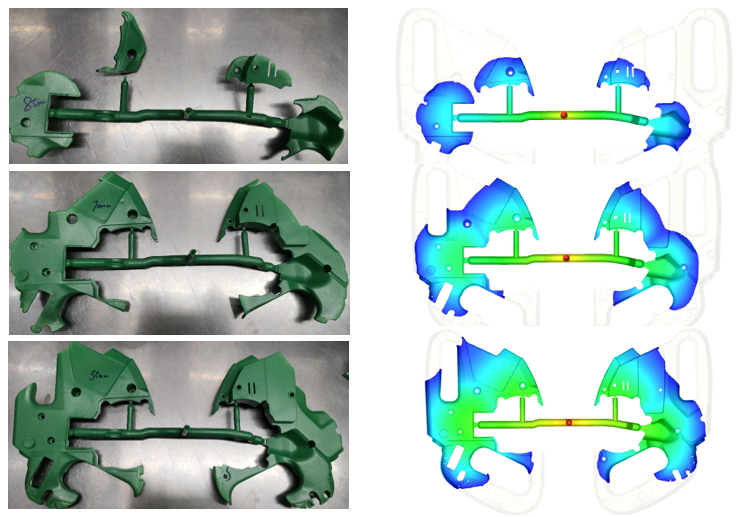

GOOD VIEW 팀은 우선 Moldex3D를 이용해 설계를 검증했습니다. 시뮬레이션 결과는 실제 유동 패턴과 매우 유사하게 나타났습니다(그림 2).

그림 2. 용융 유동선 해석 결과와 실제 성형품 비교

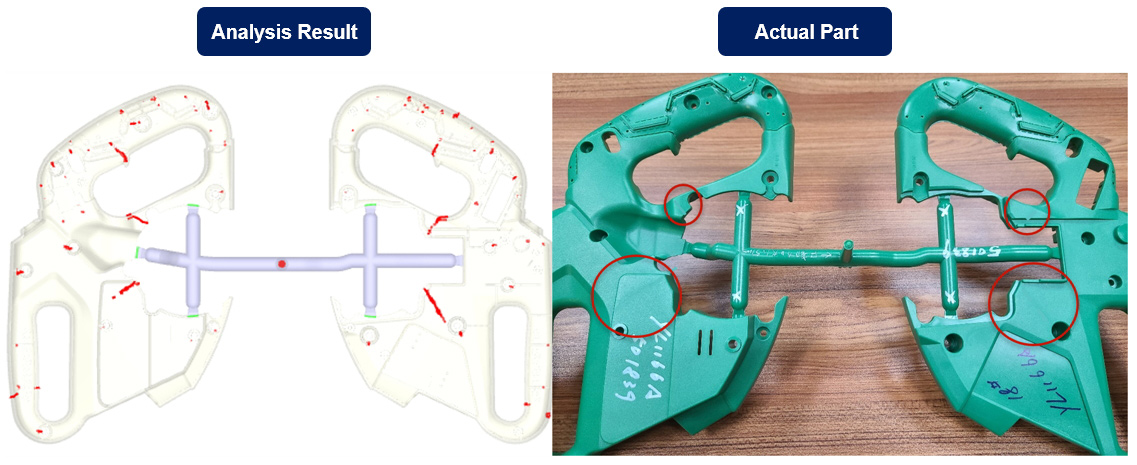

다음으로, 용접선(Weld Line) 위치를 검증하였습니다. 해석 결과와 실제 제품의 용접선 위치가 일치했습니다(그림 3).

그림 3. 용접선 위치 검증

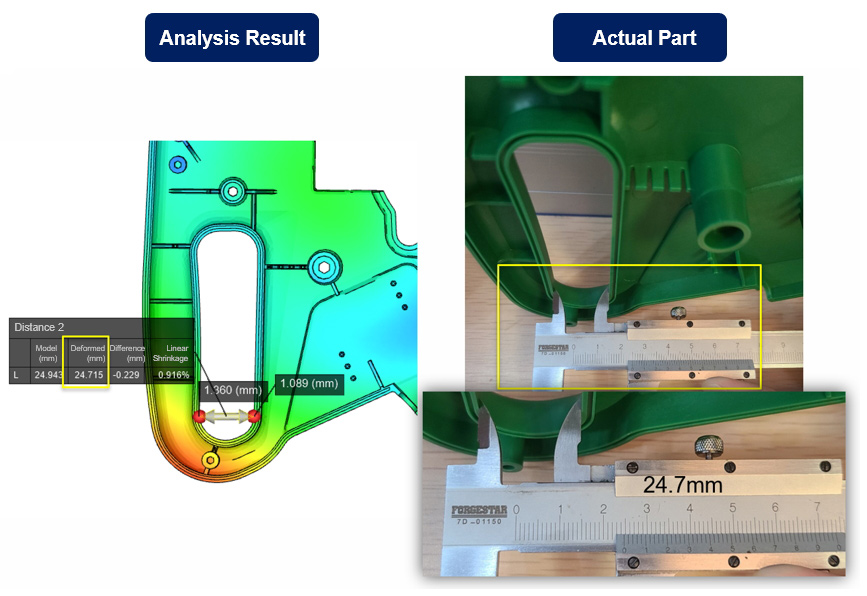

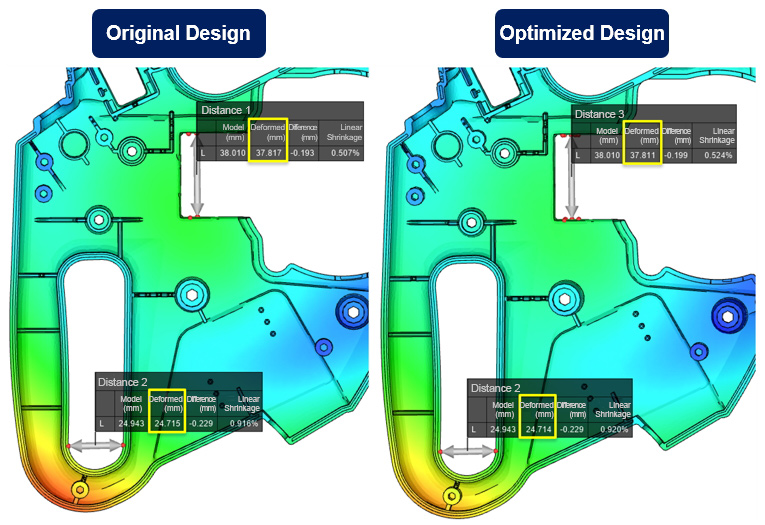

제품 품질 확보를 위해 전체 변형 해석도 수행하였습니다. 분석 결과는 실제 측정값과 근접하게 일치했습니다(그림 4).

그림 4. 변형 검증

이러한 결과를 바탕으로 러너 크기를 조정하고 성형 조건을 최적화하여 최적의 솔루션을 확보했습니다. Moldex3D의 분석과 경험을 통해 GOOD VIEW 팀은 러너 시스템을 중심으로 금형 설계를 개선했습니다. 최적화된 설계에서는 2개의 서브 러너를 제거하고, 서브 러너와 게이트의 크기를 축소하였습니다(그림 5).

그림 5. 최적화된 러너 설계

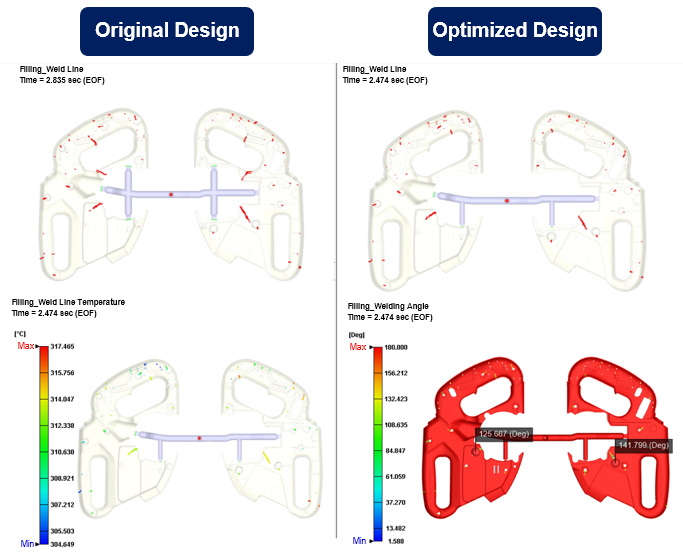

최적화 후 용접선 개수가 눈에 띄게 줄어들었으며, 용접선 온도는 312°C, 용접선 결합 각도는 125°~141°로 개선되었습니다(그림 6). 해당 소재의 가공 온도가 305°C였으므로 용접선이 외관과 강도에 거의 해를 끼치지 않는다는 것을 알 수 있었습니다.

그림 6. 용접선 비교

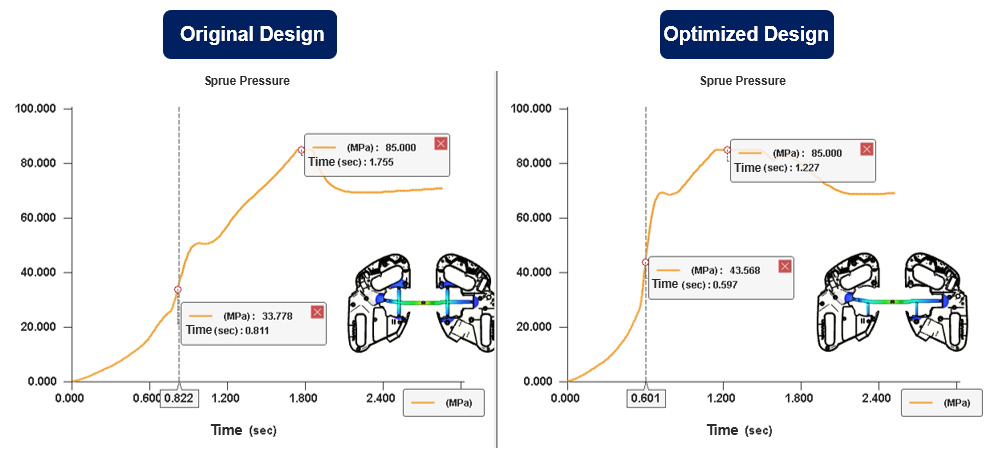

기존 설계의 스프루 압력은 33.8 MPa였으며, 최적화 설계는 43.6 MPa로 나타났습니다(그림 7). 실제 성형 조건에서 두 설계 모두 최대 사출압력 한계에 도달했으나, 충전은 완전히 이루어졌습니다. 설계 변경을 통해 사출 속도도 적절히 감소시킬 수 있었습니다.

그림 7. 스프루 압력 비교

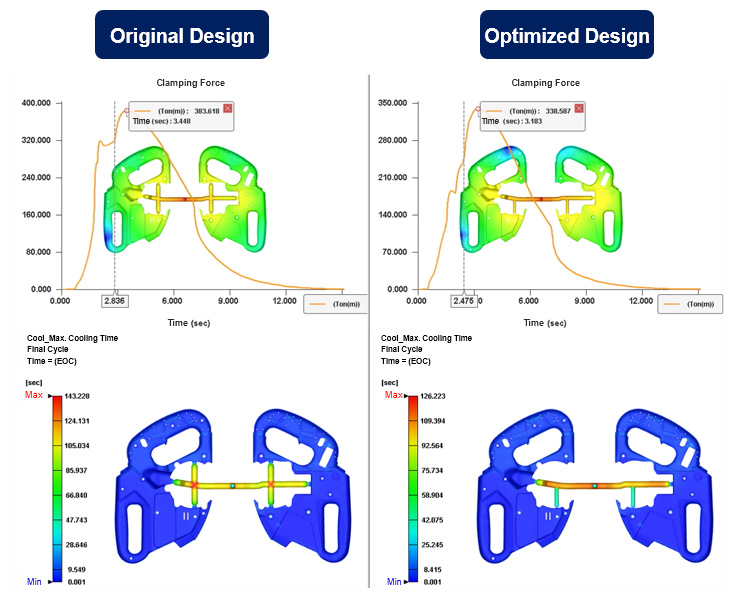

기존 금형의 최대 잠금력은 383톤이었으나, 최적화 후 338톤으로 45톤 감소했습니다(그림 8). 사이클 타임 역시 14.3초에서 12.6초로 단축되었습니다.

그림 8. 잠금력 및 사이클 타임 최적화

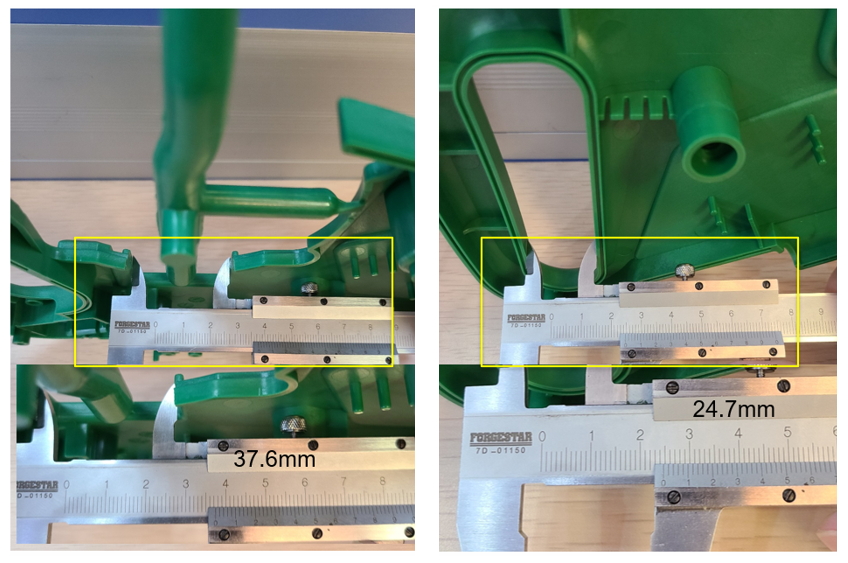

GOOD VIEW 팀은 변형 해석 결과를 기반으로 금형 설계를 수정하고 주요 부품 치수를 검증했습니다. 원본과 최적화 설계 간의 차이는 미미했으며, 고객 요구를 충족했습니다(그림 9). 실제 제품 측정 결과도 시뮬레이션 예측과 일치했습니다(그림 10).

그림 9. 부품 치수 비교

그림 10. 실제 제품 비교

금형 트라이아웃 결과 역시 Moldex3D의 용융 유동 해석 결과와 높은 일치성을 보였습니다(그림 11).

그림 11. 용융 유동선 비교

결과

GOOD VIEW 팀은 Moldex3D를 활용하여 복합 절단기 손잡이의 금형 설계를 최적화하고, 시뮬레이션의 정확성을 검증했습니다.

원본과 수정 설계를 비교한 결과, 다음과 같은 성과를 달성했습니다.

- 원재료 비용 25% 절감

- 인건비 67% 절감

- 금형 잠금력 감소

- 사이클 타임 단축

금형 트라이아웃 후 실제 성형품은 시뮬레이션 결과와 매우 근접한 결과를 보였으며, 고객의 변형 기준을 충족하고 트라이아웃 횟수를 줄여 성형 효율을 향상시켰습니다. 본 사례는 Moldex3D가 비용 절감과 설계 검증에서 제공하는 가치뿐 아니라, 유사 제품 개발 및 생산 최적화를 위한 중요한 경험적 기반을 마련하였음을 입증하였습니다.