- 고객: KOPLA Engineering

- 국가: 한국

- 산업: 자동차

- 솔루션: Moldex3D Advanced / FEA 인터페이스 기능 모듈

개요

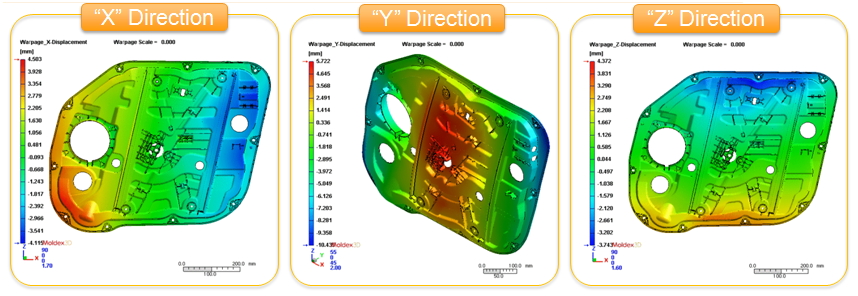

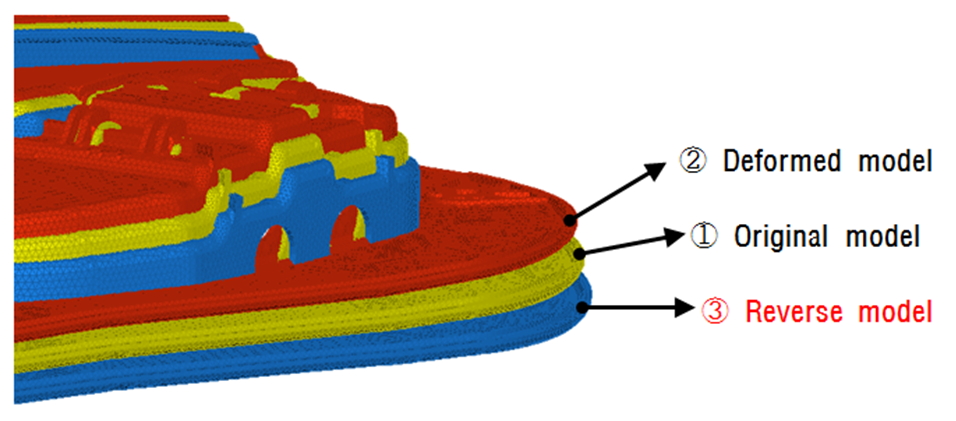

본 사례는 자동차 도어 모듈에서의 심각한 변형 문제와 관련된 것으로, 오리지널 제품에 심각한 변형 문제(그림 1)로 인해 조립에 문제가 발생한 경우이다. 이 문제를 해결하기 위해 KOPLA는 Moldex3D 시뮬레이션으로 경량화를 위해 스틸소재를 플라스틱으로 대체하는 과정에서 발생하는 소재 물성의 변화를 파악하고, 추가적으로 Moldex3D FEA Interface를 사용해 구조 해석 작업을 진행하였다(본 사례에서는 ANSYS와 연계). 그 결과, KOPLA는 런너 게이트 위치를 최적화하고 적합한 재료를 결정하여 제품 변형을 개선하여 조립 문제를 성공적으로 해결할 수 있었다.

그림 1 차량 도어 모듈의 심각한 변형 현상

그림 1 차량 도어 모듈의 심각한 변형 현상

목표

- 제품의 심각한 변형 문제

- 조립 품질의 저하

- 경량화 목표 달성

해결안

KOPLA는 Moldex3D Advanced 및 FEA Interface를 사용해 재료의 성질을 파악하고 왜곡 문제를 해결할 수 있었다.

장점

- 변형 문제 개선

- 사출성형 해석과 구조 해석 프로세스의 완벽한 연계

- 보다 효율적인 재료 물성 확인

- 금형 시험 비용 절감

사례

본 사례의 제품은 차량 도어 모듈로서, 다른 부품과의 조립을 위해 제품에 수 많은 구멍이 설계되어 있어 제품 취출 후 구멍의 위치가 매우 중요했다. 본 사례의 가장 중요한 목적은 제품 변형 문제를 개선함으로써 조립 품질을 향상시키는 데 있었다.

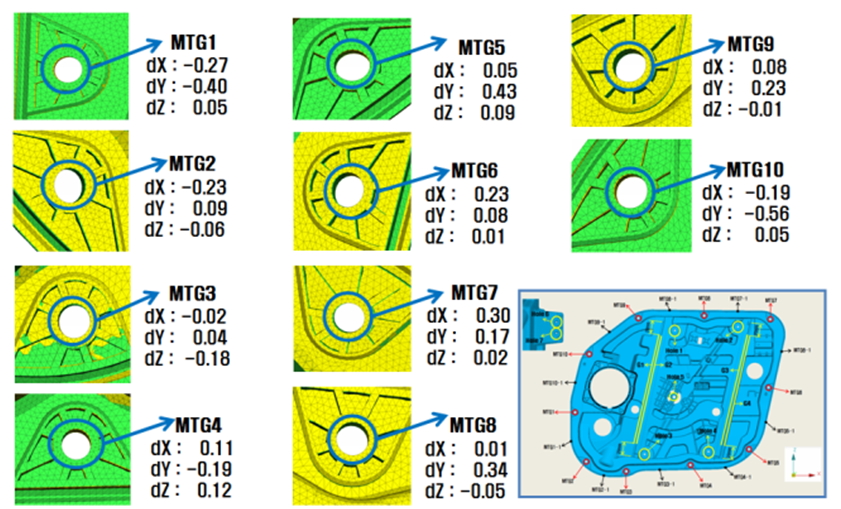

KOPLA는 Moldex3D를 통해 해결 방안을 모색하기로 결정했다. 먼저 양호한 유동 패턴과 변형을 유발할 수 있는 잠재 요소를 줄이기 위해 적절한 런너 게이트 위치를 찾는 작업을 하였다. KOPLA는 변형 해석 결과를 토대로 하여 가장 이상적인 런너 게이트의 위치를 찾을 때까지 수 차례 런너 게이트의 위치를 수정하는 작업을 반복했다.

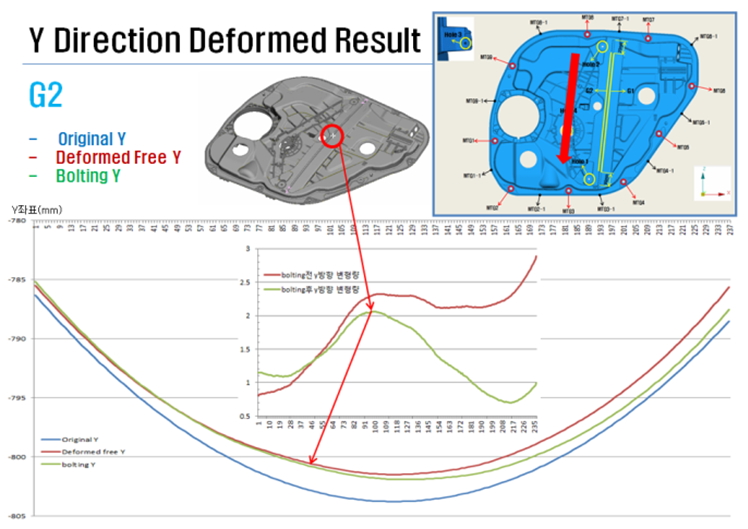

그림 2 KOPLA의 런너 게이트의 위치 변경과 변형 해석 결과

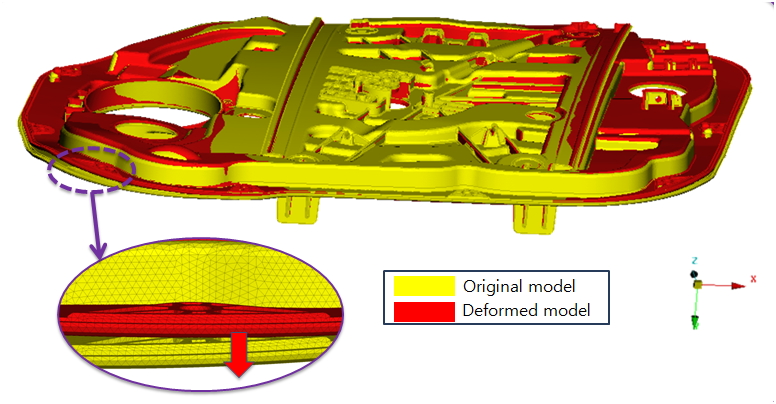

런너 게이트의 위치를 결정한 이후 KOPLA는 Moldex3D FEA Interface가 제공하는 섬유 배향, 부분 원소 속성의 ANSYS 출력을 통한 구조 연계 해석을 활용해 제품 조립 후의 강도 및 안정성을 확인하였다.

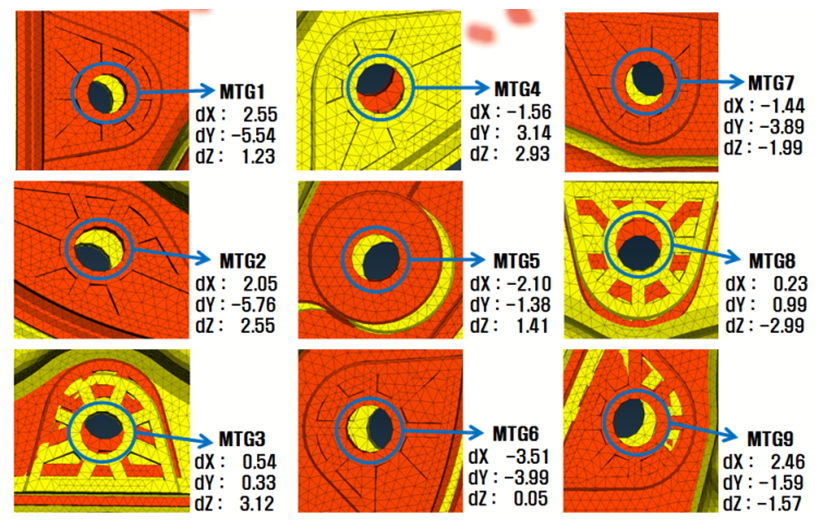

시뮬레이션 결과를 통해 KOPLA는 변형된 제품의 평면 변형 문제를 확인하고 금형의 역설계를 통해 위치 변경으로 인한 조립 문제를 해결함으로써, 조립 시 문제가 발생하지 않을 구멍의 위치를 확보할 수 있었다. 나아가 경계 조건 설정을 수정하고 조립된 부품의 위치 이동 상황을 파악 후, KOPLA는 마침내 변형 문제를 해결하고 제품 구조의 강도를 높일 수 있었다.

그림 3 예상과 일치하는 시뮬레이션 변형 제품의 구멍 위치

그림 3 예상과 일치하는 시뮬레이션 변형 제품의 구멍 위치

그림 4 본 사례의 제품 및 기타 부품 조립 시의 구조 해석 결과

결론

KOPLA는 Moldex3D와 ANSYS의 결합을 통해 제품 변형 현상과 구조 설계를 개선하였고, 시뮬레이션 결과와 실제 제품이 상당히 유사함을 발견하였다. 이로써 KOPLA는 재료의 물성을 효율적으로 파악하여 최적의 제품 설계를 도출할 수 있었다.