- 고객: 타이완 과학기술대학

- 구역: 타이완

- 산업: 교육

- 솔루션: Moldex3D Advanced / 섬유 배향 모듈/ FEA 인터페이스 기능 모듈

현재 플라스틱 제품 제조는 경량화 추세 속에 있지만, 그럼에도 제품의 강성 및 강도는 반드시 충족되어야 한다. 분해성 재료를 사용하면 제조 과정 중에 배출되는 탄소의 양을 줄일 수 있을 뿐만 아니라, 섬유를 따로 추가해 제품 구조를 더욱 강화 시킬 수도 있다. 본 사례에서 타이완 과학기술대학은 폴리락틱애씨드(Poly Lactic Acid, PLA) 플라스틱 복합재료를 사용해 시뮬레이션을 진행하였으며, 섬유 배향이 제품의 변형 및 응력에 미치는 영향에 대해 연구하였다.

목표

- 섬유가 제품 강도에 미치는 영향 파악

- 현재 PLA에 대한 표준 테스트 및 시뮬레이션 분석 방법 부재

솔루션

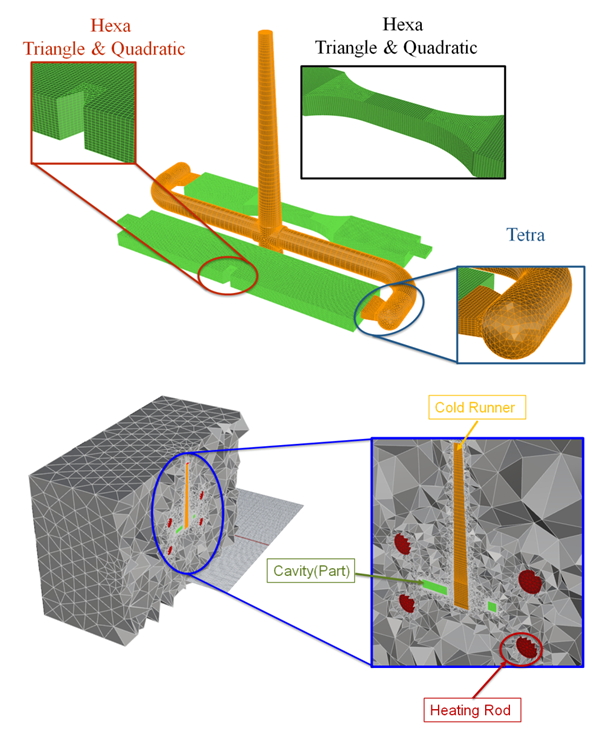

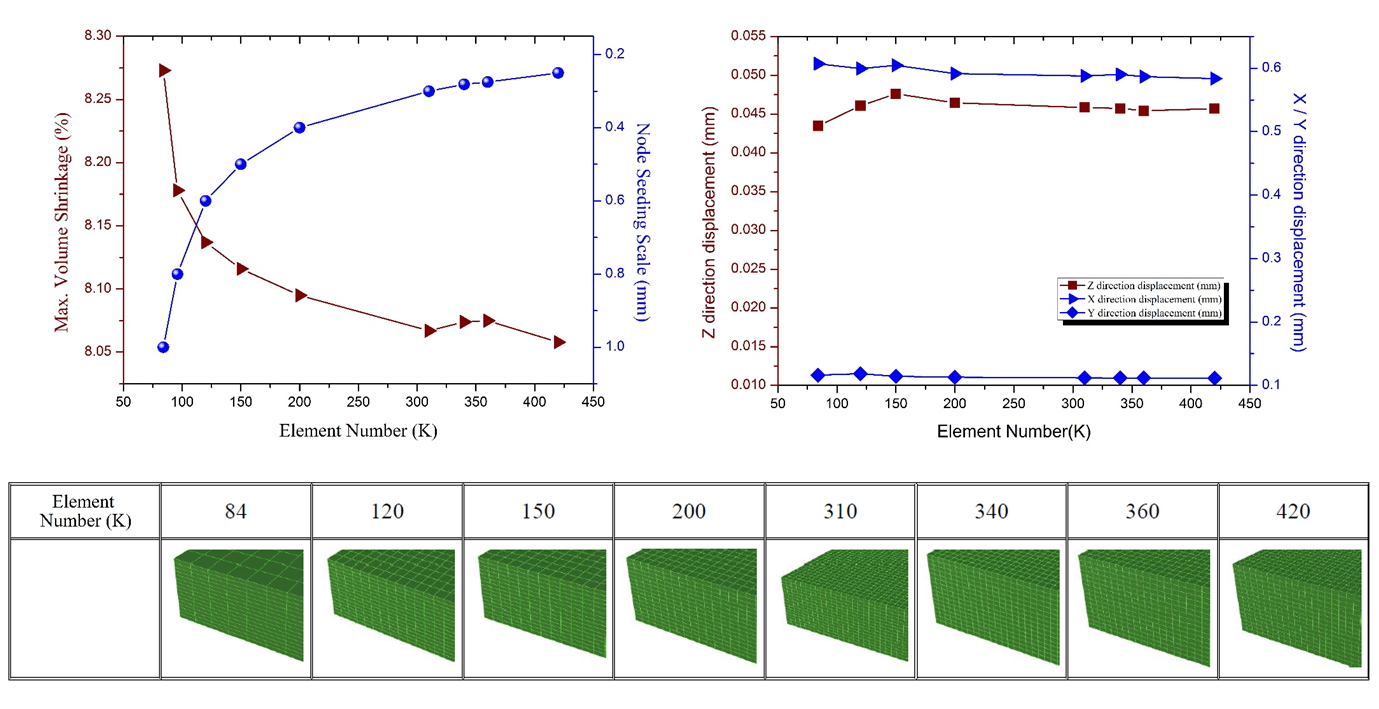

그림 1과 같이 메쉬 모델을 수립하여 Moldex3D Advanced 제품과 Fiber 모듈을 사용하였다. 그림 2와 같이 메쉬 수렴성 테스트를 거쳐 사출성형해석을 수행하였다.

그림 1 Moldex3D로 메쉬 모형 생성

그림 1 Moldex3D로 메쉬 모형 생성

그림 2 메쉬 수렴성 테스트

그림 2 메쉬 수렴성 테스트

장점

- 장섬유가 단섬유에 비해 더 높은 인장력 및 변형 저항을 갖고 있음을 발견

- Moldex3D와 ANSYS의 결합을 통해 PLA 재료의 완벽한 시뮬레이션 해결 방안 제공

- 시뮬레이션 결과를 통해 섬유에 추가적으로 제품 강도를 높일 수 있음을 발견

사례

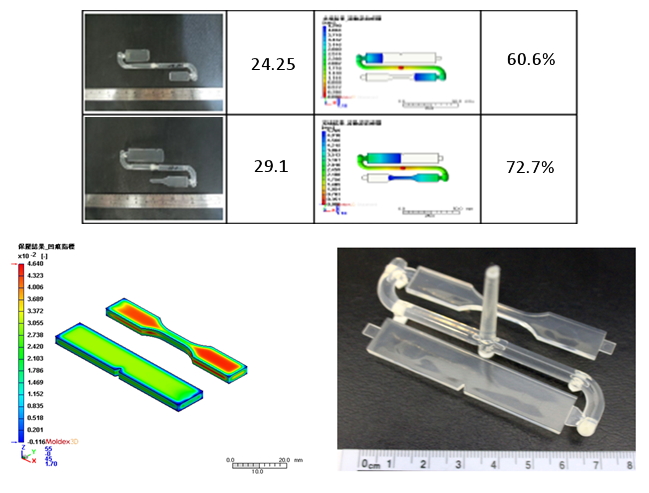

본 사례는 PLA 제품 샘플에 관한 연구이다. PLA 재료는 내충격성 및 내열성이 낮고 결정화 속도가 느리기 때문에 유리 섬유 첨가로 이와 같은 결점을 보완하고자 시도했다. 먼저 실험을 통해 Moldex3D의 시뮬레이션 정확도를 확인한 후, 시뮬레이션의 유동 특징 결과 및 실제 상황이 상당히 일치함을 알 수 있었다(그림 3). 이어 Moldex3D를 통해 장섬유와 단섬유 첨가 시의 상황을 각각 예측하고, 플라스틱 혼합이 변형 저항에 미치는 영향에 대해 분석했다. 마지막으로 ANSYS 구조 분석 소프트웨어를 통해 Moldex3D가 산출한 수치의 정확도를 확인했다.

그림 3 싱크 마크에 대한 Moldex3D의 시뮬레이션 결과: 실험 결과와 일치

그림 3 싱크 마크에 대한 Moldex3D의 시뮬레이션 결과: 실험 결과와 일치

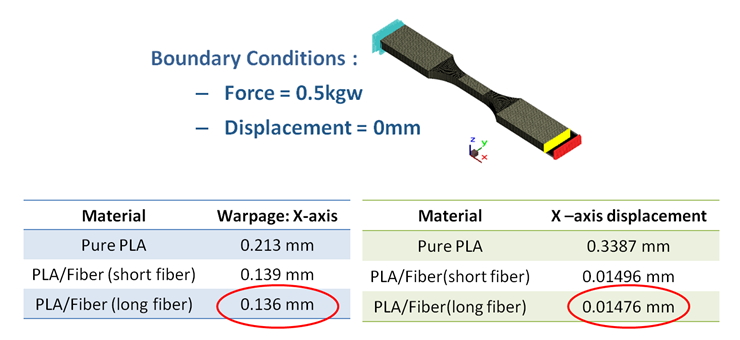

섬유 첨가로 PLA 제품의 구조를 강화 시킬 수 있다는 것은 이미 아는 사실이지만, 어떠한 비율로 혼합된 재료를 사용해야 최적의 강도를 얻을 수 있는지는 알 수 없었다. 타이완 과학기술대학팀은 Moldex3D가 본 사례 속 제품 제조과정 중의 섬유배향을 정확히 예측할 수 있으며, 시뮬레이션 결과 또한 Moldex3D FEA 인터페이스 기능 모듈을 사용함으로써 ANSYS로 출력해 구조 분석을 진행할 수 있음을 발견하였다.

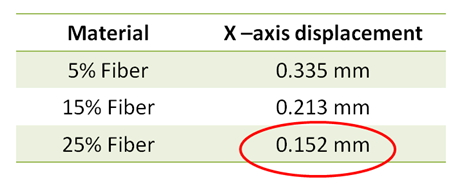

유리 섬유를 순수 PLA에 첨가해 제품의 강도를 높일 수 있었다. 시뮬레이션 결과 역시 장섬유가 단섬유에 비해 뛰어한 변형 감소 효과를 보이는 것으로 나타났다(그림 4).

그림 4 단섬유보다 뛰어난 장섬유의 변형 감소 효과

그림 4 단섬유보다 뛰어난 장섬유의 변형 감소 효과

유리 섬유를 많이 첨가할수록 변형량 역시 감소했다. 본 사례에서는 유리 섬유의 농도가 25%일때 제품의 변형량이 가장 낮았다(그림 5).

그림 5 각기 다른 유리 섬유 비율에 따른 변형 결과

그림 5 각기 다른 유리 섬유 비율에 따른 변형 결과

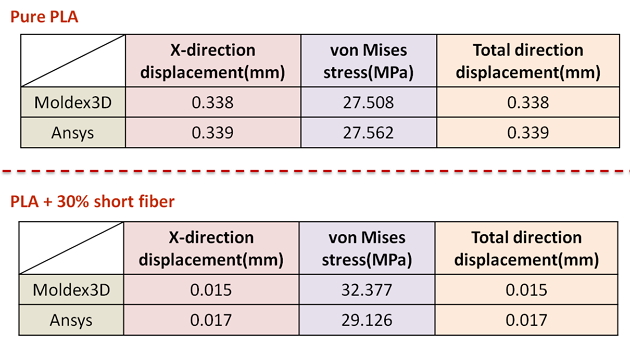

이어 ANSYS를 사용해 Moldex3D의 변형 및 응력 분석 결과를 검증하였으며, 두 결과가 매우 유사함을 확인할 수 있었다(그림 6).

그림 6 Moldex3D 및 ANSYS의 시뮬레이션 결과 검증

그림 6 Moldex3D 및 ANSYS의 시뮬레이션 결과 검증

결론

Moldex3D 사용 경험을 통해 다양한 변수 속에서도 섬유가 제품에 미치는 영향을 충분히 예측할 수 있음을 알 수 있었다. Moldex3D FEA 인터페이스 기능 모듈은 사용자가 섬유배향 결과를 ANSYS로 출력해 구조 분석을 진행하고, 이로써 성형 과정에 미치는 영향에 대해 파악할 수 있게 하는 매우 강력하고 유용한 도구임에 틀림없다. 또한 본 사례 연구를 통해, 모바일 기기 외부 케이스와 같은 잠재적 시장에 PLA 복합 재료가 응용되는 시기가 앞당겨질 수 있음을 예상할 수 있었다.