- 학교 : 밍즈 과학기술 대학

- 지역 : 타이완

- 산업 : 교육

- 솔루션 : Moldex3D Advanced Package; Flow, Pack, Cool, Warp

밍즈 과학기술 대학은 공학부, 환경자원학부, 경영 및 설계학부 등 3개 학부와 석사과정 11개, 박사과정 1개 및 10개 학과 규모의 대학원을 두고 있다. 현재 전 학과가 타이완 공학교육원(IEET), 중국 상업관리협회(ACCSB) 등의 글로벌 교육인증을 획득하는 등 국제적 수준의 커리큘럼 및 제도를 갖추고 있다.

(출처: https://www.mcut.edu.tw/)

개요

제조업에서의 시간은 바로 금이고, 플라스틱 사출산업에 있어서 이 명제는 더욱 더 중요하다. 많은 업체들이 사출 과정의 냉각 시간 단축으로 비용 절감을 바라기 때문에, 냉각 시스템의 중요성은 말할 필요도 없다. 본 프로젝트에서 밍즈 과학기술 대학팀은 Moldex3D를 이용해 형상 적응형 냉각 채널을 최적화하여 냉각 시간, 온도 차이와 제품 변형 문제를 개선하였다. 실험 결과, 기존의 냉각 채널에 비해 형상 적응형 냉각 채널이 더욱 우수한 효과를 가져와 70%에 달하는 냉각 시간이 단축되었다.

도전

- 급속 조형(rapid tooling)으로 만든 제품 변형

- 냉각 효율의 개선

- 많은 비용과 시간이 소요되는 시행착오

솔루션

밍즈 과기대의 학생은 Moldex3D 냉각 시뮬레이션 기능을 통해 다양한 냉각 채널 설계(기존 채널, 형상 적응형 냉각 채널 및 냉각 채널이 없는 시스템)가 제품에 미치는 영향을 평가하고, 제품 품질을 최적화하는 최적의 형상 적응형 냉각 채널 설계를 확인하였다.

효과

- 냉각 시간 70% 단축

- 변형률 56% 개선

- 형상 적응형 냉각 채널의 냉각 효율 검증

- 냉각 시간 단축, 비싼 프로토 타입 비용 방지

- 다양한 냉각 시스템에서 냉각 시간, 온도와 변형 차이 확인.

사례 연구

전체 사출성형 사이클에서 냉각 시간이 차지하는 비중은 70%이다. 냉각 시간을 단축과 제품 품질을 동시에 유지하는 것은 기존의 냉각 채널에서는 어렵기 때문에, 이 문제를 해결하기 위해 형상 적응형 냉각 채널을 고려해야 한다.

밍즈 과학기술 대학은 Moldex3D를 이용, 시뮬레이션으로 최상의 냉각 시간을 찾아내고 실험을 통해 시뮬레이션 결과를 검증하는 것을 목표로 냉각 시스템 요소 간에 영향을 미치는 관계를 연구하였다. 이와 동시에 성형 사이클 단축, 온도 차이와 변형에 대해서도 연구를 진행하였다.

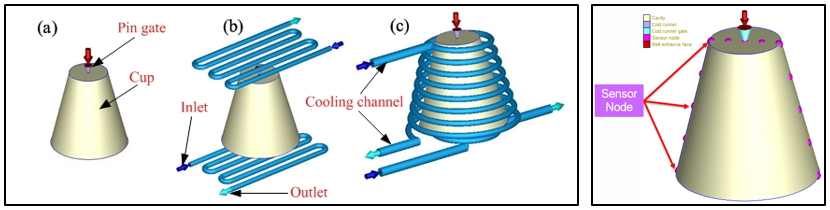

본 사례의 제품은 크기 60x30x60mm, 두께 2mm인 왁스 컵으로, 런너 시스템을 통과하지 않고 2mm인 핀 게이트를 통해 사출한다. 해석을 위한 메쉬(Mesh)는 Moldex3D eDesig(Aut0 Mesh)로 만들었다. 제품 표면에는 온도와 냉각 시간을 감지할 센서 노드를 설치하였다. 다양한 크기의 45개 형상 적응 냉각 채널을 설계하고 비고 검토 하였다. 이러한 연구 결과 중에서 최적의 결과를 일반적인 기존 냉각 채널 과 냉각 채널이 없는 시스템과 비교하였다(그림 1).

그림 1 좌측 : CAD 모델 (a)냉각 채널이 없는 시스템, (b) 일반적인 기존의 냉각 채널, (c) 형상 적응형 냉각 채널

우측 : 센서 노드 설치

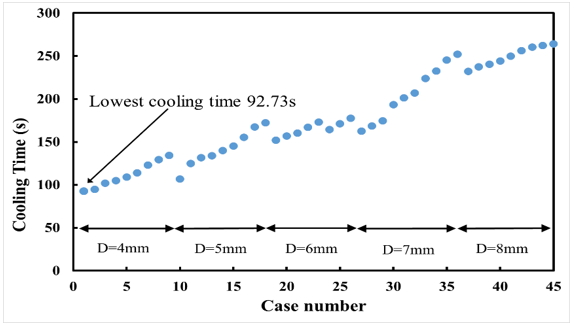

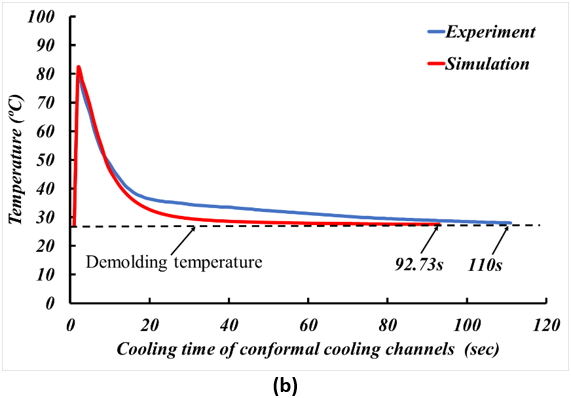

첫 번째 평가에서 최적의 형상 적응형 냉각 채널의 해당 냉각 시간이 최단 시간인 92.73초에 달할 수 있고(그림 2), 해당 냉각 채널의 설계는 최소 직경(4mm)과 최소 간격(6mm)을 가지며, 냉각 채널 중심선부터 제품 표면까지의 거리 역시 최단 거리(8mm)라는 것을 알 수 있다. 이 설계는 총 길이가 가장 긴 채널 및 최대 면적의 채널 표면을 가지므로 냉각 효율이 매우 높다. 또한 시뮬레이션 분석 결과 역시 거리를 약간 늘리면 냉각 시간이 길어지고, 제품 온도 차이와 몰드 표면 온도 차이가 작을수록 제품의 변위가 작아지는 것으로 밝혀졌다.

그림 2 형상 적응형 채널의 냉각 시간 비교

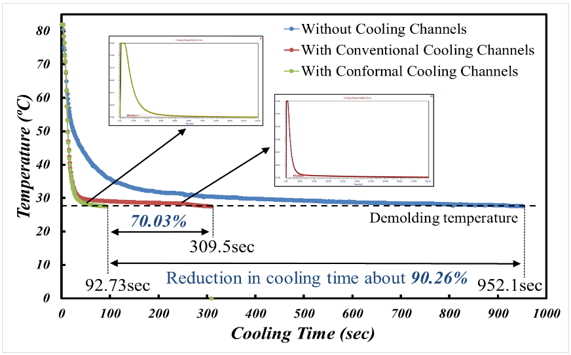

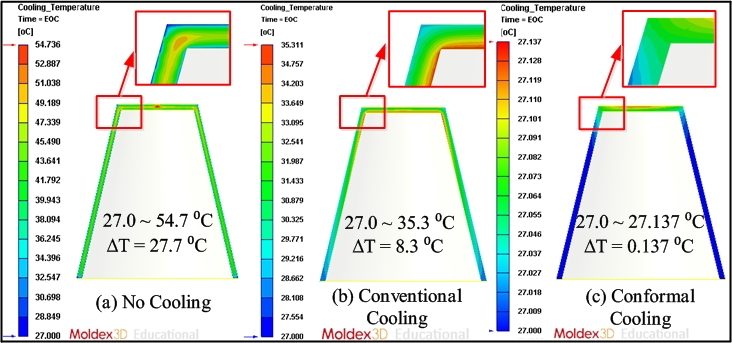

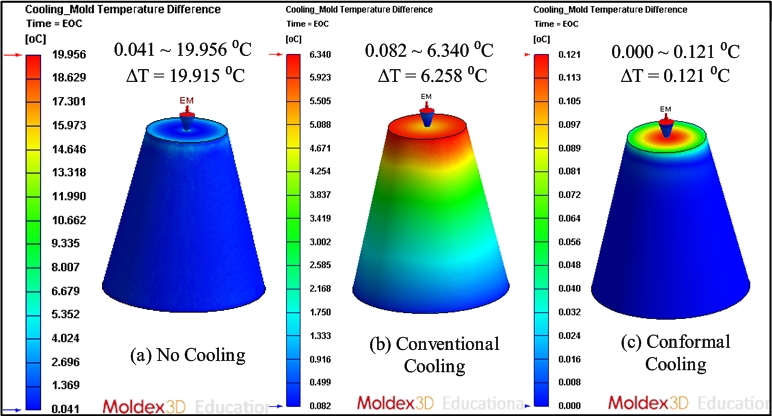

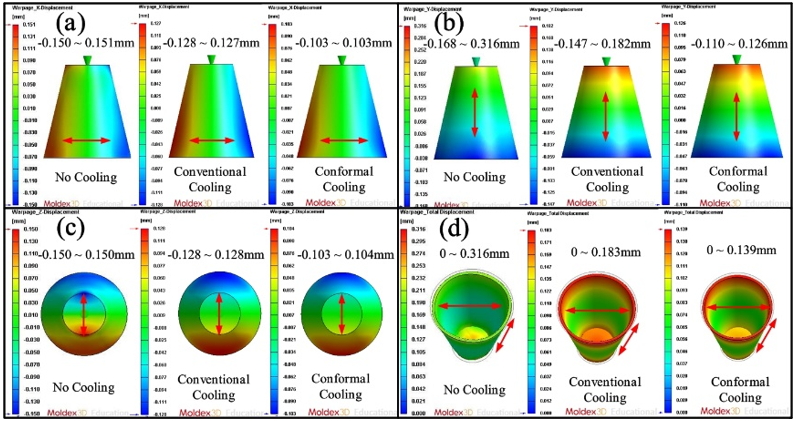

두 번째 평가를 통해 최적의 형상 적응형 채널의 냉각 효율이 기존의 채널 및 냉각 채널이 없는 시스템보다 우수하고, 최적의 형상 적응형 채널이 냉각 시간을 각각 70.03%와 90.26% 단축시킨다는 점을 알 수 있었다(그림 3). 또한 온도 차이도 최소화됨으로써 컵 바닥 부분 내외측 온도가 모두 균일하게 분포되었으며(그림 4), 캐비티 벽의 상부와 하부의 온도 차이를 냉각 채널이 없는 시스템과 비교해도 99.5%가 감소되었다(그림 5). 게다가 최적의 형상 적응형 채널의 제품 변형 변위는 3개 축방향 및 총 변위 값에서 모두 미세하며, 각각 기존의 채널 및 냉각 채널이 없는 시스템보다 24.5% 및 56.01% 개선되었다(그림 6).

그림 3 다양한 냉각 채널 시스템이 탈형 온도 시간에 도달하는 냉각 시간 비교

그림 4 다양한 냉각 채널 시스템에서 컵 내부의 제품 온도 차이 : (a) 냉각 채널이 없는 시스템, (b) 기존의 냉각 채널, (c) 형상 적응형 냉각 채널

그림 5 다양한 냉각 채널 시스템의 몰드 온도 차이 : (a) 냉각 채널이 없는 시스템, (b) 기존의 냉각 채널, (c) 형상 적응형 냉각 채널

그림 6 다양한 냉각 채널의 3개 방향 변위 비교 : (a) X축 변위, (b) Y축 변위, (c) Z축 변위, (d) 전체 변위

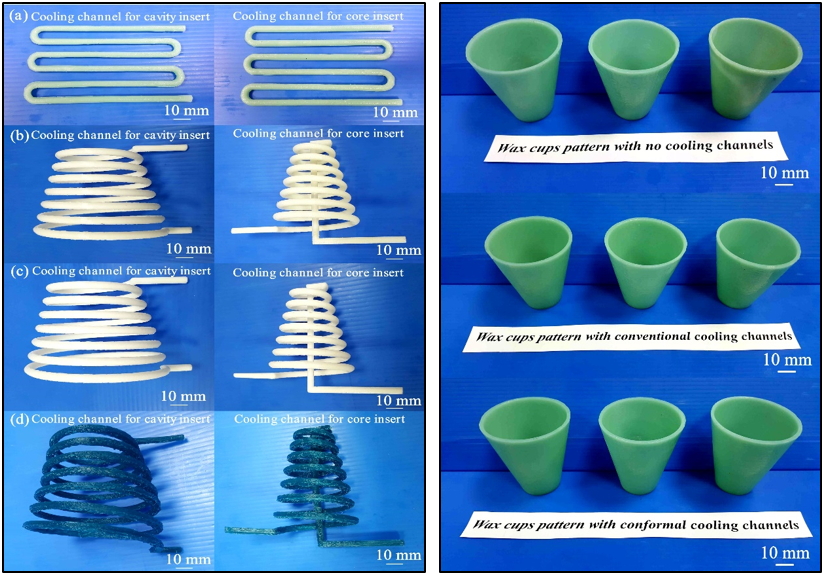

시뮬레이션 결과를 검증하기 위해 알루미늄 충진 에폭시 수지로 몰드와 냉각 시스템을 제작하였다. 기존의 냉각 채널은 K512 왁스로 제작하고, ABS 및 PLA로 형상 적응형 냉각 채널 시도가 실패한 후 왁스 필라멘트로 변경해서 제조하였다. 실험 중 냉각은 물을 사용하였다 (그림 7). 그밖에 몰드에 센서 노드를 설치하여 표면 온도, 제품 온도와 냉각 시간을 감지하였다.

그림 7 좌측 : (a) K512 왁스로 제조한 기존 냉각 채널, (b) ABS 형상 적응형 냉각 채널, (c) PLA 형상 적응형 냉각 채널, (d) 왁스 필라멘트 형상 적응형 냉각 채널

우측 : 저압 사출성형 왁스제품

본 실험에서는 왁스 사출 성형 기술로 저압 사출기를 사용해 왁스를 몰드 속으로 사출하였다. 용융 온도와 냉각수 온도는 각각 82°C와 27°C로 설정하고, 성형 주기를 10회 반복하여 실험 결과를 확인하고 정확도를 확보하였다.

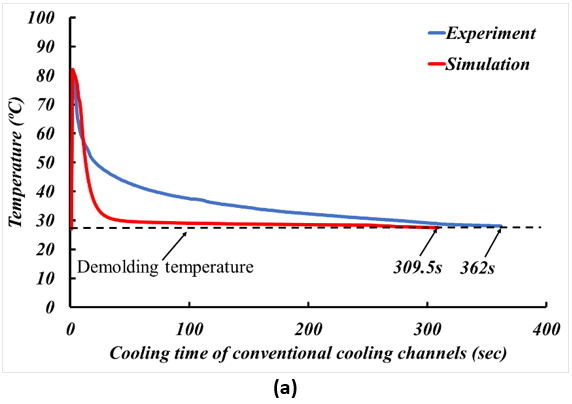

Moldex3D 시뮬레이션과 실제 실험 결과는 매우 높은 일치도를 보였다(그림 8). 시뮬레이션 결과는 기존의 냉각 채널, 형상 적응형 냉각 채널과 비교하여 냉각 시간이 69.61% 개선되었다. 기존의 냉각 채널과 형상 적응형 냉각 채널의 시뮬레이션 및 실험 결과 오차는 각각 16.96%와 18.62%이다.

그림 8 실험과 시뮬레이션 결과 비교 : (a) 기존 냉각 채널의 냉각 시간, (b) 형상 적응형 냉각 채널의 냉각 시간

결과

위 연구를 통해 알 수 있듯, Moldex3D를 이용해 진행한 냉각 및 변형 분석으로 밍즈 과기대팀은 45개 그룹에 달하는 형상 적응형 냉각 채널 이해에 도움을 받았을 뿐 아니라, 이 설계를 이용해 제품의 냉각 시간, 온도 차이와 제품 변형을 효과적으로 개선하였다. 실험 결과 형상 적응형 냉각 채널이 기존 냉각 채널보다 확실하게 냉각 효율을 향상시킴에 따라, Moldex3D가 형상 적응형 냉각 채널 최적화에 매우 유용한 도구라는 것이 입증되었다.