28톤에서 550톤에 이르는 8대의 사출기를 갖춘 사내 금형제작시설과 최첨단 품질제어 시험실을 보유하고, 선적 전, 툴링상에서 FAI, CPK, SPC 및 PPAP 까지 수행할 수 있습니다. 온사이트 엔지니어링부서, 자동화된 기계단위를 갖춘 전 제조시설 및 10여명의 숙련 툴제조자가 일체화 되어, 고객시설에 해당 툴링이 장착됨과 동시에 완전히 검증된 품질파트를 만들도록 하는 품질보장된 툴링을 생산합니다.

Extreme Tool and Engineering사는 2007년에 Moldex3D eDesign에 투자하였습니다. 동사는 RJG Inc에 의해 교육되는 것과 유사한 원리에 따라, 가상 금형프로세스를 개발하는 데 Moldex3D eDesign를 활용하는 것에 초점을 두어 왔으며, 획득한 동일한 원리를 툴 검증 중의 실 공정개발에 사용하고 있습니다.

Moldex3D는 우리에게 제품파트 설계와 툴 설계 문제를 초기설계단계에서 명확히 규명해내는 능력을 줍니다. 우리는 새 금형으로 플라스틱을 주입하기 훨씬 이전에 이러한 문제를 교정하고 최적화할 수 있게 되었습니다. 라고 Extreme Tool and Engineering사 엔지니어링 매니저인. -Bob Sikonia는 말했습니다.

난제

사출성형되는 전기 커넥터는 커넥터만의 난제에 접하게 되는데, 선택된 레진은 종종 제품강화용도로 유리를 함유하고 있고, 상호 부드럽게 조립되야 하는 다중삽입터미널들이 있어 서로 접하는 부품간 간격에 엄격한 공차적용이 요구됩니다.

해결안

Extreme Tool and Engineering 사는 Moldex3D eDesign 사출성형 소프트웨어를 관리 목표영역내에 두되 툴제조를 최적화하는 설계로 포진하였습니다. 툴을 실제로 제조하기 전에 가상 샘플로 실제 문제를 풀어 내는 최적화를 실현하여, 첫 샘플 이후 이러한 문제들로 야기되는 시간과 돈을 절약하였습니다.

주요 장점

- 변형을 감소시켜 제품 치수공차를 만족시킴.

- 실 생산전에 잠재적 제조결함을 목표로 하여, 금액을 절약하고 제품의 시장출시를 가속화함

- 진정한 3D 시뮬레이션 기술로 제시된 설계를 정확히 반복 검증하고, 잠재결함을 제거하는 최적설계를 규정하는데 도움을 줌

사례연구

본 사례에서, 제품의 주요부위에서의 과도한 변형이 관심사로 확인되어, 허용수준의 변형까지 감소시키는 냉각설계가 개발되었습니다.

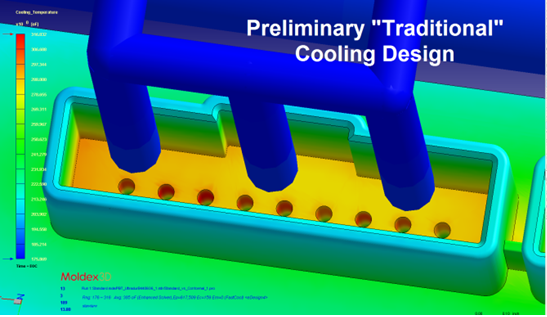

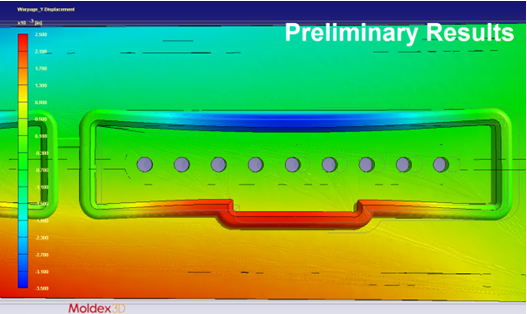

초기설계로, 전통적으로 비교적 덜 고가 제조방법인 배플설계가 제안되었으며, 첫 냉각설계의 결과를 검토할 때, “박스” 변형의 양이 과도하다는 것이 제품의 커넥터 경계영역에서 탐지되었습니다. 예측결과는 허용변형을 벗어나 있었으며 첫 툴 샘플 후 교정하려면 많은 노력이 필요할 것임을 인지하게 되었습니다.

Fig.1 Preliminary traditional cooling design and its analysis result,

which showed excessive warping will be unacceptable.

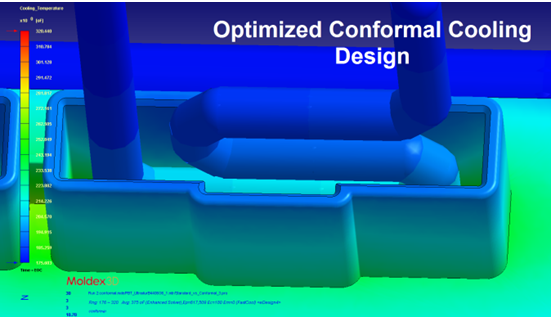

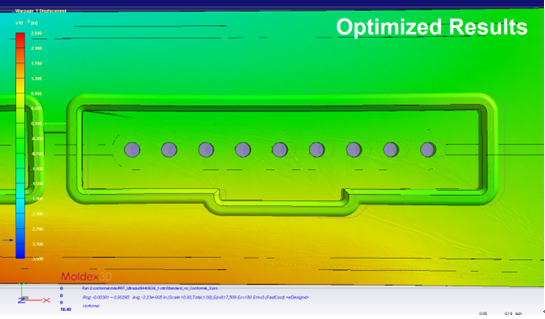

다음으로, 좀더 정교한 형상적응(conformal) 냉각이 제안되고 변형조건이 얼마나 개선되는지에 대한 시뮬레이션을 시행하였습니다. 결과는 변형이 제품의 공차내에 있는 점까지 감소됨을 보여 주었습니다. 형상적응방법을 사용함에 있어 제조비용의 증가에도 불구하고, 필요하다고 판단될 때, 형상적응 접근방법은 뛰어난 냉각을 제공하고 제품의 난해한 부위에서의 변형을 감소시켜, 공차내로 하기 위하여 툴에 투여하는 노력을 감소시켜, 장기적으로 비용을 절약할 수 있습니다.

Fig.2 Optimized conformal cooling design and its analysis result,

which showed significantly improved warp condition.

eDesign의 정확한 해석기술을 활용하여, 가상 변형파트로부터 주요 치수를 측정하고, 주어진 치수와의 공차를 비교할 수 있습니다. 이러한 가상 검사는 툴 설계가 성형품의 품질요구사항을 만족시킬 것이라는 신뢰감을 증진시키는 명확하고 직접적 방법이 되었습니다.

아래: 원본파트의 출력치수 .3080인치 +- .002인치(7.82mm +- 0.05) 에 상응하는 변형된 제품파트의 측정. 초기설계가 취약함을 보여주며, 제안된 형상적응설계가 변형조건이 허용수준까지 개선됨을 확실히 보여줌.

신뢰할 수 있는 입력이 신뢰할 수 있는 결과를 준다

사출공정의 컴퓨터 시뮬레이션 결과은 신뢰감을 증진시킵니다. eDesign에 입력되는 공정변수가 검증과정 중 개발할 공정과 가능한 근접할수록 결과에 대한 신뢰가 증진됩니다. Moldex3D eDesign을 선정하여, Extreme Tool and Engineering사는 잠재적 제조문제가 실문제로 나타나기 전에 탐지된다는 점을 확신할 수 있었으며, 이로 써, 회사가 품질요구사항을 만족시키는 툴 설계를 창출하는데 있어 강한 신뢰감을 얻는데 도움이 되었습니다.