- 고객 : 스탠리블랙엔데커

- 국가 : 미국

- 산업 : 공구 제조

- 솔루션 : Moldex3D Advanced 솔루션/유동 분석 모듈 Flow/보압 분석 모듈 Pack/냉각 분석 모듈 Cool/Designer BLM/섬유 배향 모듈 Fiber/FEA 인터페이스 기능 모듈

스탠리블랙엔데커(Stanley Black & Decker)는 전세계를 선도하는 전동공구, 수공구, 가정용 공구업체이다. 전문성과 신뢰성을 바탕으로 공업 및 가정용 수공구, 전동공구, 에어공구 등을 제조하고 있으며, 가장 전문화된 제품 및 서비스를 제공을 위해 최선을 다하고 있다. (출처: https://www.stanleyblackanddecker.com/)

개요

섬유 배양은 제품 구조 강도에 매우 큰 영향을 미친다. 스탠리블랙엔데커는 30%의 탄소섬유를 함유한 PA66으로 제조한 햄머타커의 강도가 테스트를 통과할 수 있는 수준인지를 확인하는 연구를 진행하였다. 섬유 배향이 제품의 기계적 특성에 영향을 미치는지 평가하는 것은 결코 쉬운 일이 아니다. 이에 스탠리블랙엔데커는 몰드와 구조 분석 시뮬레이션 툴을 동시에 사용해 중요 분석 데이터를 수집함으로써 정확한 구조 분석 작업을 시행하고 제품 전체 구조의 강성를 향상시킬 수 있었다.

도전

- 섬유 배향이 제품의 강도에 미치는 영향 분석

- 제품 응력이 집중되는 영역 판별

솔루션

“Moldex3D FEA 인터페이스”를 활용해 스탠리블랙엔데커는 사출 성형 과정 중 유동장 방향의 영향을 받는 섬유 배향 결과를 Altair Multiscale Designer로 출력한 후, 이를 Altair Radioss에 투사해 구조 분석 작업을 진행하였다.

효과

- 섬유의 비등방성으로 인한 왜곡 현상 관찰

- 응력 집중 현상이 발생할 수 있는 영역 판별

- 제품의 구조 강도 최적화

사례 연구

플라스틱 제품 제조의 큰 과제 중 하나는 바로 어떻게 제품을 경량화해 생산 비용을 낮출 수 있느냐에 있다. 제품 설계를 최적화하여 이러한 목표를 달성하기 위해서는 플라스틱 재료 공정을 최적화하고 CAE 소프트웨어를 적절히 사용해야 하지만, 구조 분석 CAE 소프트웨어로 플라스틱 사출 소재의 비등방성을 분석하는 것은 쉽지 않은 일이다.

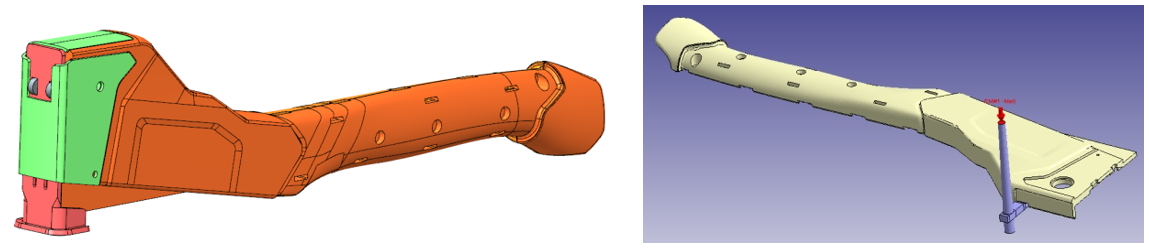

스탠리블랙엔데커는 Moldex3D와 Altair Radioss를 활용해 햄머타커 외부의 구조 강도를 분석하였다(그림 2). 본 제품은 30%의 탄소섬유를 함유한 PA66으로 제조되어, 300,000회의 사용이 가능한 지를 확인하는 테스트를 반드시 거쳐야 한다. 두 가지 분석 소프트웨어를 동시에 사용해 섬유 배향이 제품 강도에 미치는 영향을 분석하고 그 결과를 제품 최적화에 활용할 수 있었다.

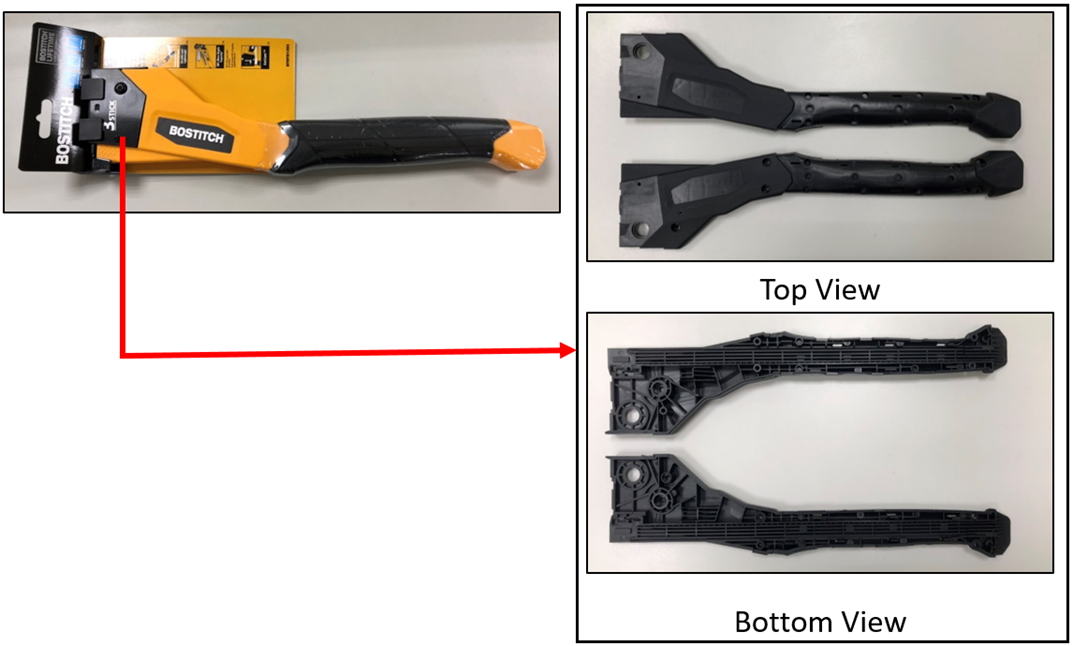

그림 1 본 사례의 햄머타커 제품

그림 2 본 사례의 제품 설계

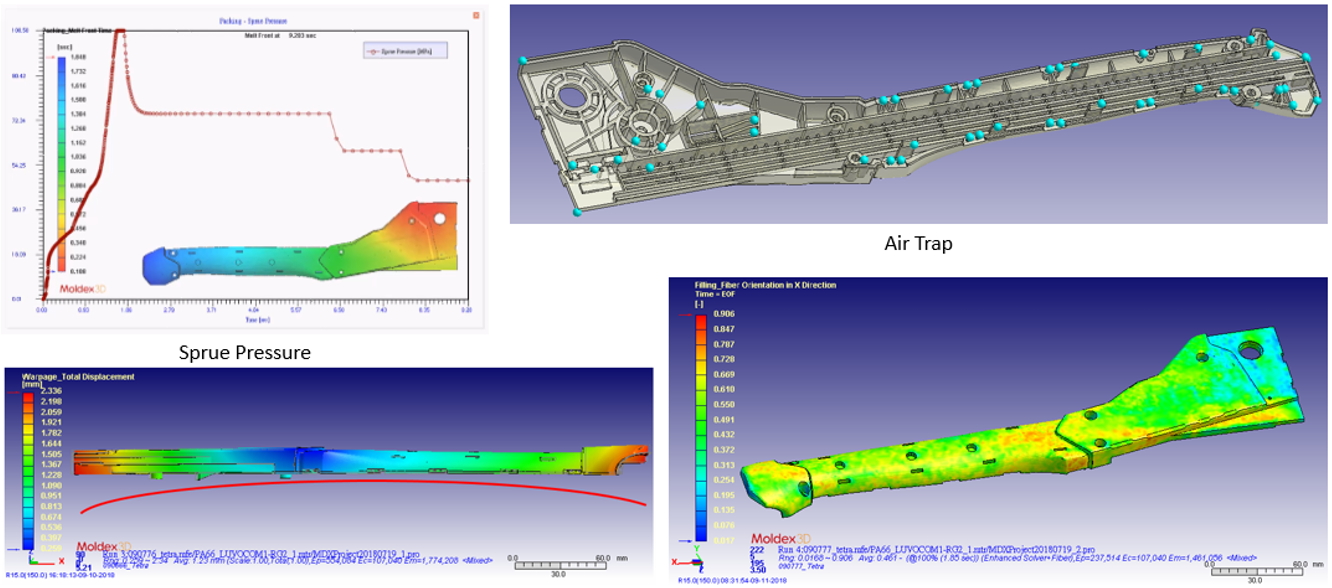

먼저 Moldex3D 시뮬레이션을 통해 사출 성형 시뮬레이션 결과 및 섬유 배양 정보를 수집하였다. 시뮬레이션 결과를 활용해 적합한 게이트 위치를 선정하고 스프루 압력, AirTrap및 변형을 평가 할 수 있었으며 이러한 결과는 적정 수준에 이를 수 있었다(그림 3). 더욱 중요한 것은 Moldex3D FEA 인터페이스 기능을 사용해 비등방 섬유배양 특성을 동적 구조 분석 소프트웨어로 볼러올 수 있었다.

그림 3 Moldex3D를 활용한 제품 수직 런너 압력, 봉합, 왜곡 및 섬유 배향 분석

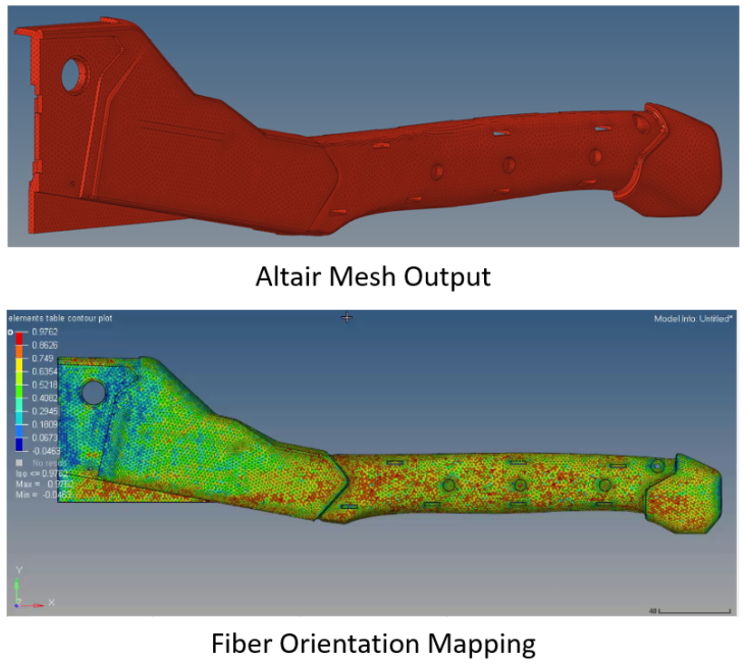

이어 동일한 성질을 가진 소재 모델을 Radioss로 시뮬레이션함으로 경계 조건과 모델을 테스트할 수 있었다. 시뮬레이션 종료 후 메쉬를 출력해 후속 Moldex3D 섬유 배향 결과를 투사하였다.

이후 다시Moldex3D의 섬유 배향 결과를 Radioss 메쉬 위에 투사하였다. Radioss에서 Moldex3D 메쉬를 불러와 섬유 배향 결과를 편리하게 불러올 수 있었다. 이어 바로 Moldex3D 메쉬를 삭제하고 Radioss 메쉬로 교체함으로써 섬유 배향 결과를 그 위에 투사하였다. 그림4는 Moldex3D 섬유 배양 결과를 Altair Mesh에 Mapping 한 결과이다.

그림 4 Radioss 메쉬 위에 투사한 Moldex3D 섬유 배향 결과

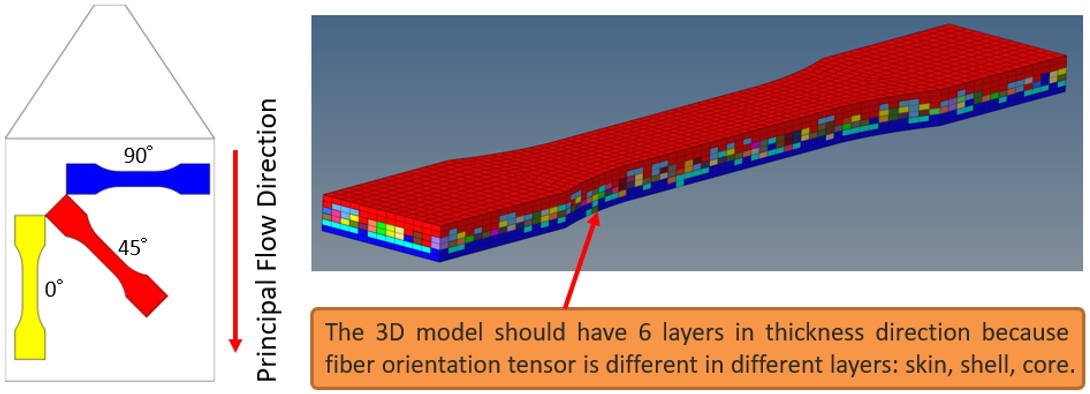

스탠리블랙엔데커는 Multiscale Designer에서 재료의 모형과 특징을 설정하고 Unit cell model을 비연속 섬유 구조로 정의하였다. 이어 플라스틱 및 섬유 소재의 특성을 불러와 Moldex3D의 섬유 배향 결과를 세 가지 서로 다른 방향으로 구성된 6레이어 메쉬에 적용하였으며(그림 5), 동시에 비선형 소재 특성까지 설정하였다. 마지막으로 소재 파일과 섬유 배향 파일을 생성해 Radioss 시뮬레이션을 진행하였다.

그림 5 Radioss의 세 가지 유동 방향을 지닌 레이어식 설정

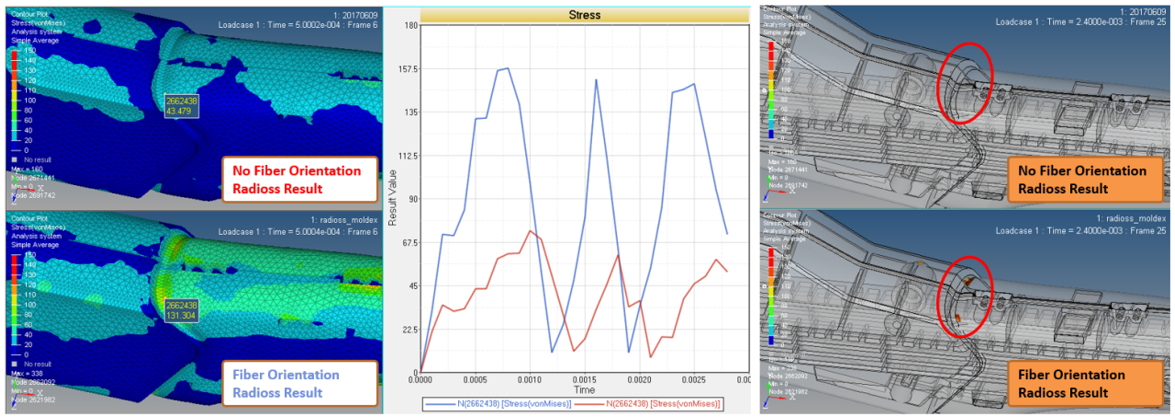

섬유 배향의 유무는 각각 소재 성질이 비등방성 또는 등방성임을 의미한다. 양자의 응력과 변형률 결과 역시 모두 다르며 섬유 배향이 영향을 미치는 소재의 특성 역시 각기 다른 변형 결과를 초래한다. 뿐만 아니라, 섬유 배향 결과 역시 일부 등방성 소재 모델의 특정 영역을 감지하지 못하는 경우가 있어 응력 집중 문제가 발생할 가능성이 높다(그림 6).

그림 6 비등방성 소재 특성과는 달리, 등방성 소재 모델에서는 응력 집중 현상을 찾아낼 수 없었다.

결과

상술한 내용을 종합하면 Moldex3D는 사용자가 제품 설계를 평가할 수 있는 매우 좋은 솔루션을 제공하였다. 본 사례를 통해 스탠리블랙엔데커는 등방성 소재 특성을 사용하는 것은 실제 물성 특성을 시뮬레이션 하기에 힘들다는 점을 알 수 있었다. Moldex3D의 섬유 배양 분석 및 구조 분석 소프트웨어를 결합해 실제 테스트 중 발생할 수 있는 제품 변형 현상을 파악할 수 있었다. 이를 통해 비교적 안전한 환경에서 제품을 경량화하고 취약 부분을 보완함으로써 제품 설계를 최적화할 수 있었다.