- 고객: 베이징 화공대학

- 국가: 중국

- 산업: 교육

- 솔루션: Moldex3D Advanced

개요

고분자 복합 재료 컨테이너는 무독성, 내구성, 내부식성을 가지고 있을 뿐만 아니라 누설 방지이고 위생 표준에 부합하는 등의 장점이 있어 다양한 산업 분야에서 널리 활용되고 있다. 본 사례의 고분자 복합 재료 컨테이너는 탱크 본체와 커버로 구성되어 있으며, 커버의 나사 구멍 구조의 성형 정밀도 제어가 전체 프로세스에서 가장 중요한 부분을 차지하고 있다. 게이트 설계가 바로 나사 구멍의 정밀성에 영향을 미치는 가장 큰 요인이다. 본 사례에서는 Moldex3D를 사용해 뛰어난 품질의 게이트를 설계함으로써 제품이 필요로 하는 품질 요구 조건을 충족시켰다.

도전

- 누수 문제와 낮은 치수 오차로 제품 조립의 난이도가 높음

- 90%가 넘는 폐기율

솔루션

Moldex3D로 게이트 설계안 들을 평가함으로써 변형 문제를 개선하고 몰드 수정 비용을 절감

장점

- Moldex3D의 측정 노드 기능을 사용해 사용자가 필요한 정보를 효과적으로 획득

- 폐기율을 기존의 90%에서 5%로 대폭 감소

사례

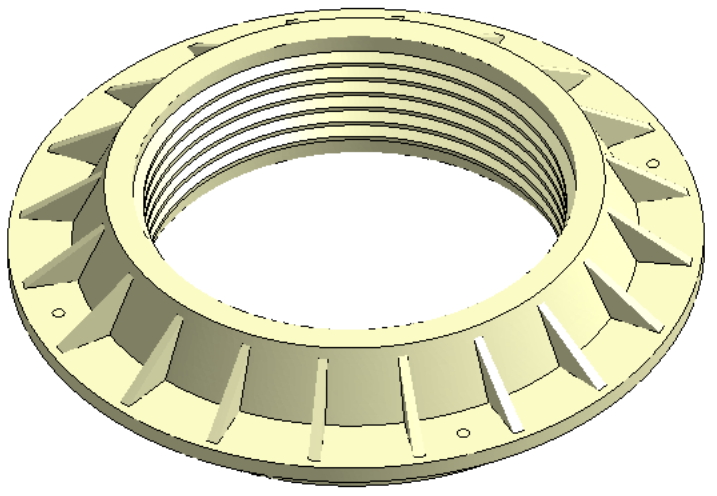

본 사례의 컨테이너 커버(그림 1)는 2.5인치의 NPSM 나사를 가지고 있으며, 이 제품의 허용 정밀도를 달성함과 동시에 장기적 표준 프로세스를 수립하는 것이 목표이다.

그림 1 본 사례 컨테이너 커버의 기하모형

컨테이너 커버의 형상은 매우 복잡해 제작 시 높은 정밀도가 요구된다. 사용자는 Moldex3D가 제공하는 메쉬 구성 및 솔버 기능을 통해 모델을 단순화하지 않고도 소프트웨어로 직접 시뮬레이션을 할 수 있다. 또한 소프트웨어의 측정 노드 역시 매우 실용적인 기능을 제공하기 때문에, 변형 해석 결과 중 나사의 여러 부위에 대한 변형 데이터를 확인할 수 있다.

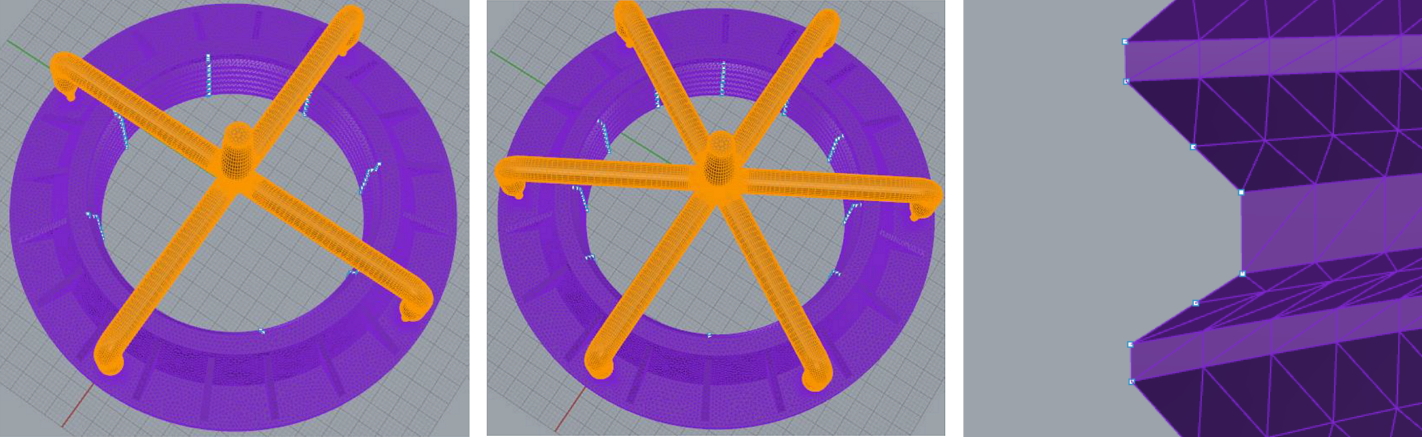

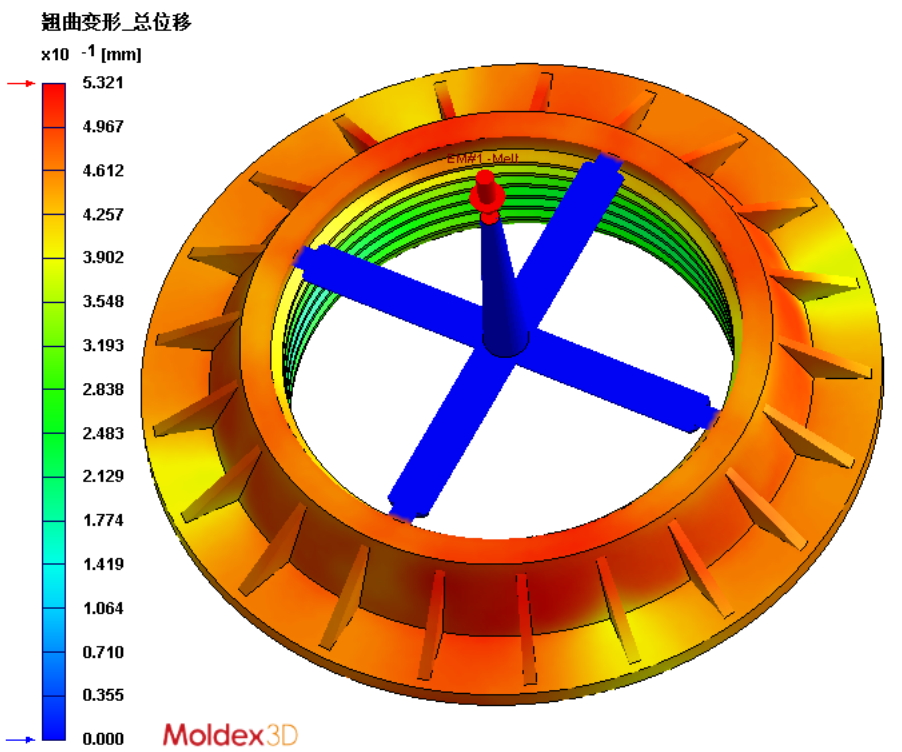

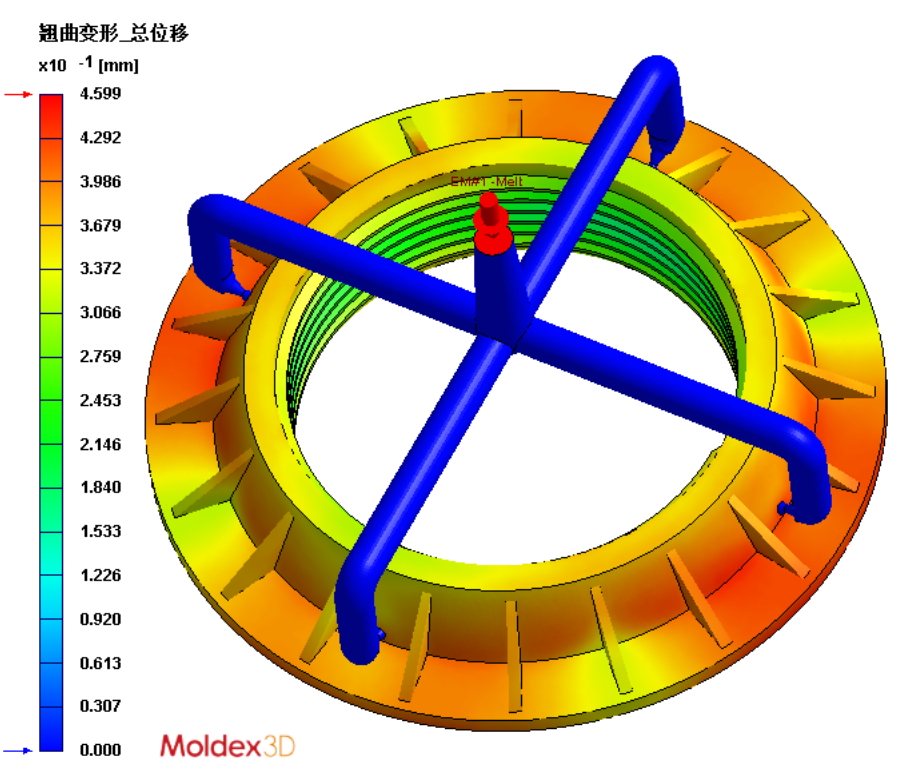

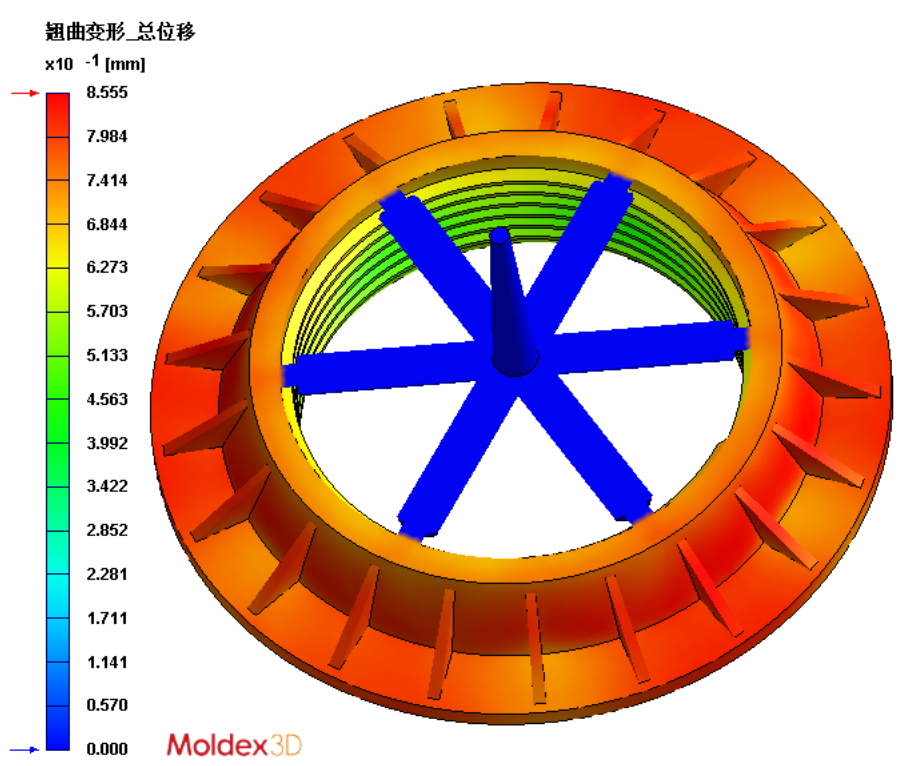

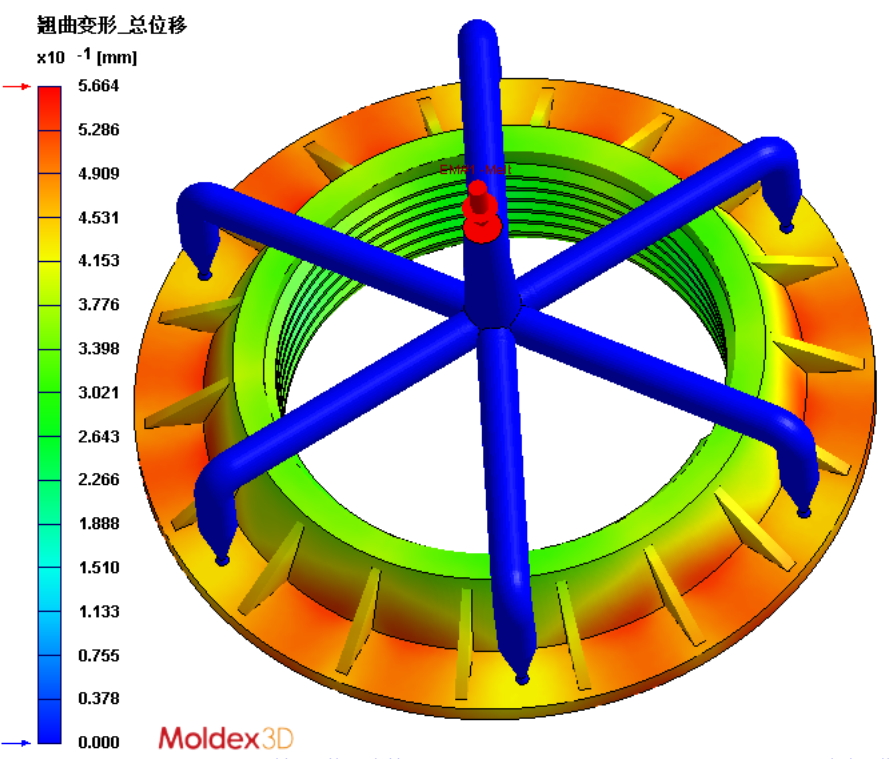

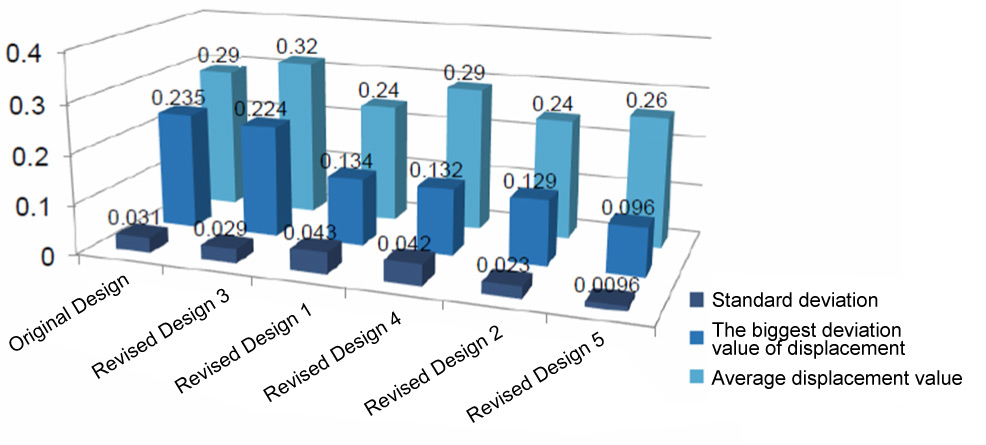

본 사례에서는 원본 설계 외에 5개의 설계 변경을 추가로 시도했다. 게이트 수량, 게이트 유형 및 위치를 주요 변수로 설정했다. 측정 노드는 해석 결과에서 변형량과 치수 변화 정도를 확인할 수 있도록, 메쉬 모형(그림 2)에 설정했다. 최종 시뮬레이션 결과(그림 3)를 통해 6개의 게이트 설계의 전체 수축 분포가 균일함을 확인할 수 있다. 이 결과를 통해 게이트의 수가 많을수록 수축이 더욱 균일해지고 제품의 진원 역시 증가함을 유추할 수 있다.

그림 2 측정 노드의 메쉬 모형

|

|

|

| 원본 설계(측면 게이트x 4) | 변형본 1(핀 게이트x 4) | 변형본 2(터널 게이트x 4) |

|

|

|

| 변형본 3(측면 게이트x 6) | 변형본 4(핀 게이트x 6) | 변형본 5(터널 게이트x 6) |

그림 3 게이트 설계 차이로 인한 제품 왜곡 결과

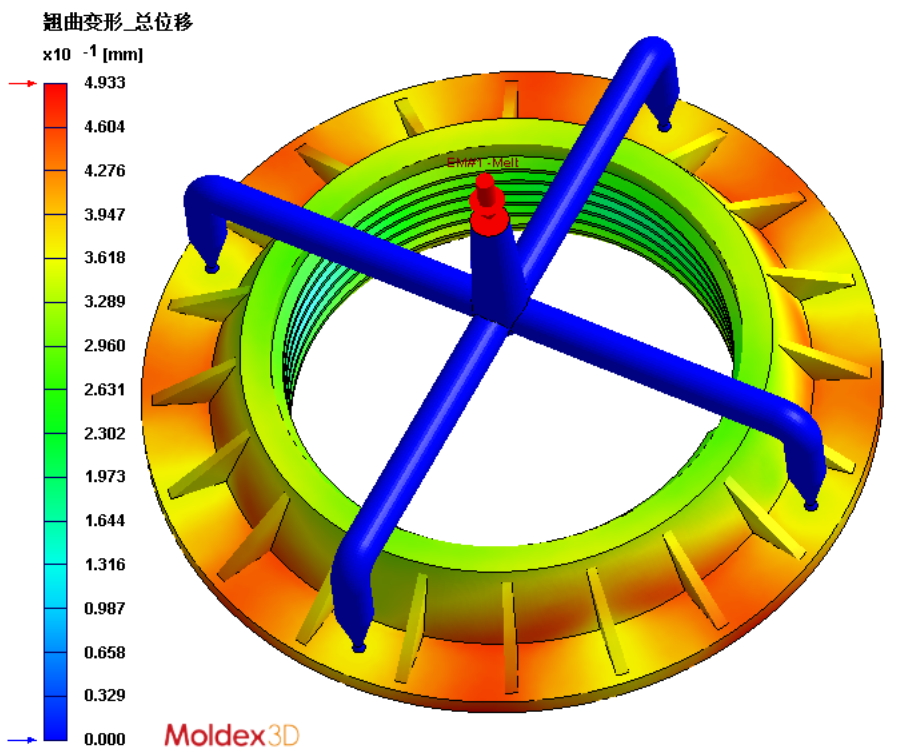

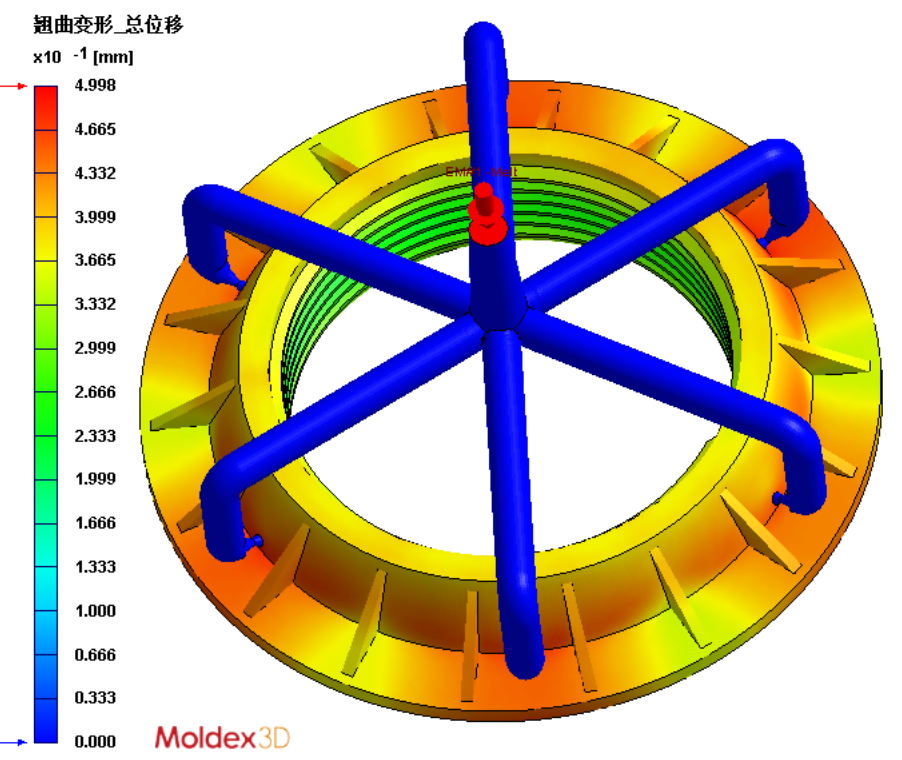

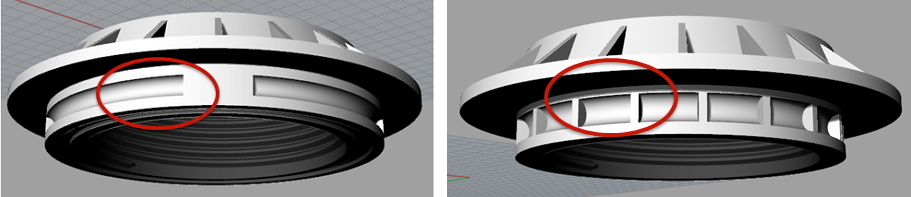

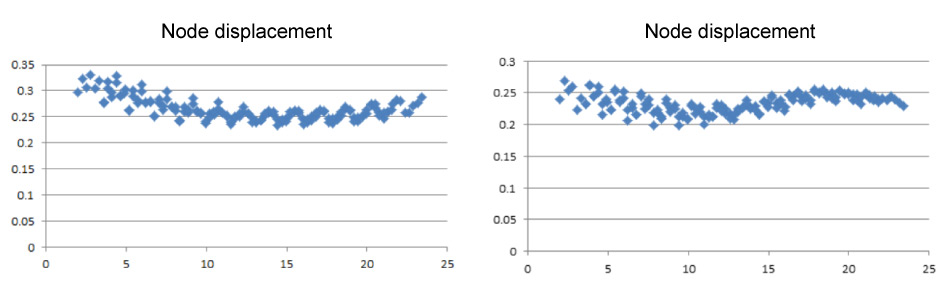

Moldex3D는 사용자가 여러 제품 설계의 품질을 간편하게 비교하고 평가할 수 있도록 다양한 시뮬레이션 도구를 제공한다. 시뮬레이션 결과(그림 4)에 따르면, 6개의 게이트를 포함하는 설계는 4개의 게이트만을 포함하는 설계보다 제품 변형의 정도가 낮았다. 게이트 유형의 경우, 터널 게이트 사용 시 변형 정도가 가장 낮음을 확인할 수 있었다. 이를 통해 6개의 게이트와 터널 게이트의 조합이 가장 적합한 설계임을 확인할 수 있었다. 뿐만 아니라, 제품 구조 설계 변경 후(그림 5)의 변형 분석 결과(그림 6)는 제품이 더욱 균일하게 수축하며, 제품에 필요한 요구 사항을 충족함을 보여주었다.

그림 4 게이트 설계 간 측정점 변형 결과 비교

그림 5 제품 구조 개선 : 원본 설계(좌)에서 측면 두께를 1mm(우)로 감소

그림 6 구조 개선 후의 변위량(우)이 원본 설계(좌)보다 낮음

결론

본 사례에서 Moldex3D가 제공한 가장 큰 성과는 실제 몰드 수정 전에 제품 및 몰드 설계를 검증하고 최적화할 수 있었다는 점이다. 이러한 시뮬레이션 방식은 제조 공정에 자율성을 제공하고 적지 않은 비용을 절감할 수 있게 해 준다. 결과적으로 폐기율이 90%에서 5%로 대폭 감소함으로써 자원 낭비를 효과적으로 줄이고 고객사에 상당한 이윤을 가져다 줄 수 있다.