- 고객사: CALIN테크놀로지

- 국가: 대만

- 산업: 광학

- 솔루션: Moldex3D Advanced / 광학모듈

개요

CALIN은 Moldex3D를 적용하여 프로젝터 렌즈 제품의 수지의 유동교란현상과 웰드라인 문제를 예측하고, Moldex3D의 해석결과를 통해 성형 설계변수를 조절하였다. 그 결과 실생산 전에 웰드라인 문제를 해결함은 물론, 제품 수축을 개선하여 제품 품질을 최적화할 수 있었다.

도전

- 뚜렷한 웰드라인 제거

- 성형주기의 단축

- 균일한 잔류응력 분포

해결방안

Moldex3D Advanced 를 통해 최적의 제조공정조건을 도출하고, 제품의 잠재적 결함을 제거한다.

장점

- 웰드라인 제거

- 98%에 달하는 수율 제고

- 금형 시작 횟수 및 원가 절감

사례

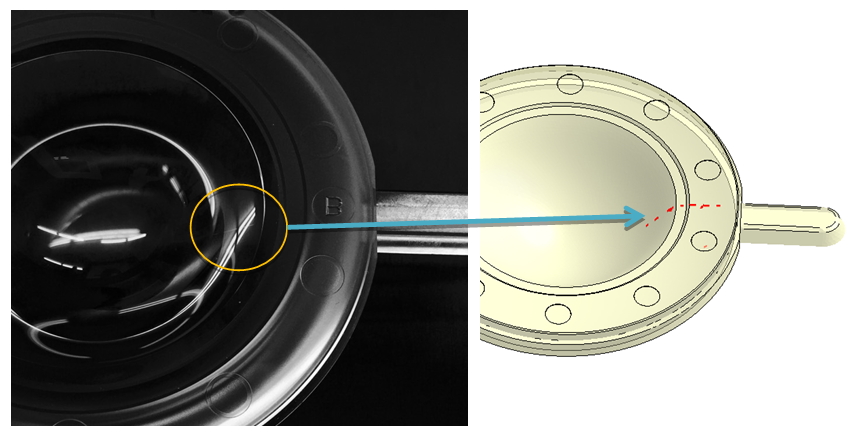

본 사례의 목적은 프로젝터 렌즈(그림1)의 웰드라인 문제를 해결하고 성형 주기를 단축하는 데 있다. CALIN은 오버플로우와 형상적응 냉각 방식을 추가하여 제품의 최적화를 실현하고자 하였다. 오버플로우 구역과 형상적응 냉각채널을 설계하는데 다양한 방법이 있겠으나 시간이 오래 걸리는 경우가 대부분이고 과도한 금형 제조 비용이 발생할 수 있다. 따라서 CALIN은 실제 금형 시작 전에, Moldex3D를 통해 오리지널 설계, 오버플로우 설계, 형상적응 냉각 설계에 대해 각각 해석을 진행했다. 이렇게 하여 과도한 생산 비용을 투여하지 않고서도 가장 이상적인 설계를 성취할 수 있을 것으로 기대하였다.

그림1. 본 사례의 프로젝터 렌즈 제품

그림1. 본 사례의 프로젝터 렌즈 제품

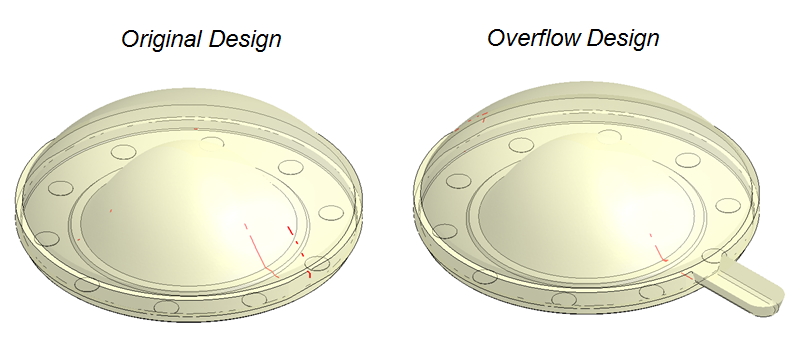

해석 결과로, 전통적인 사출 성형 제조공정 중 제품의 주요 구역에서 웰드라인이 나타나 제품 변형의 잠재적 위험이 될 수 있으며, 또한 최종 제품의 기능과 외관에도 부정적 영향을 줄 수 있음을 알 수 있었다. 따라서 CALIN은 웰드라인 문제를 해결하기 위해 캐비티 내에 오버플로우 구역을 추가하여 설계를 변경하였다. 설계변경 후 다시 Moldex3D로 해석을 한 결과, 눈에 띄는 구역에 웰드라인이 나타나지 않았다. (그림2)

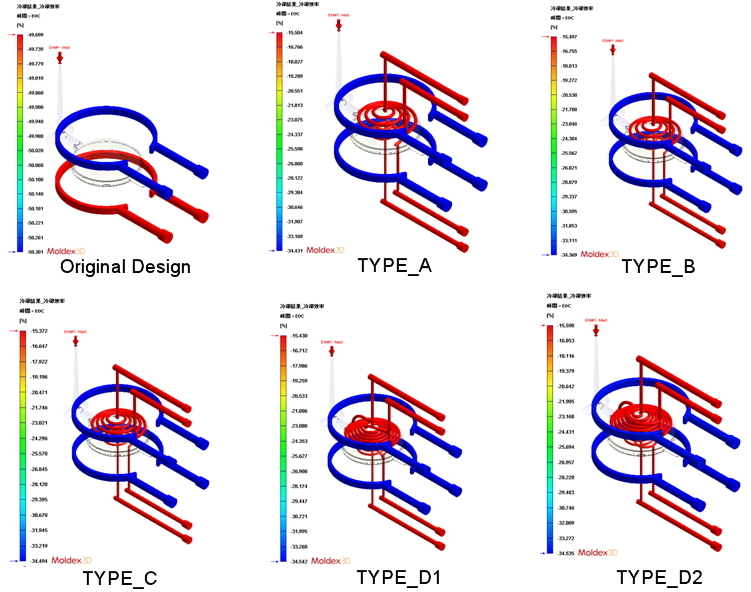

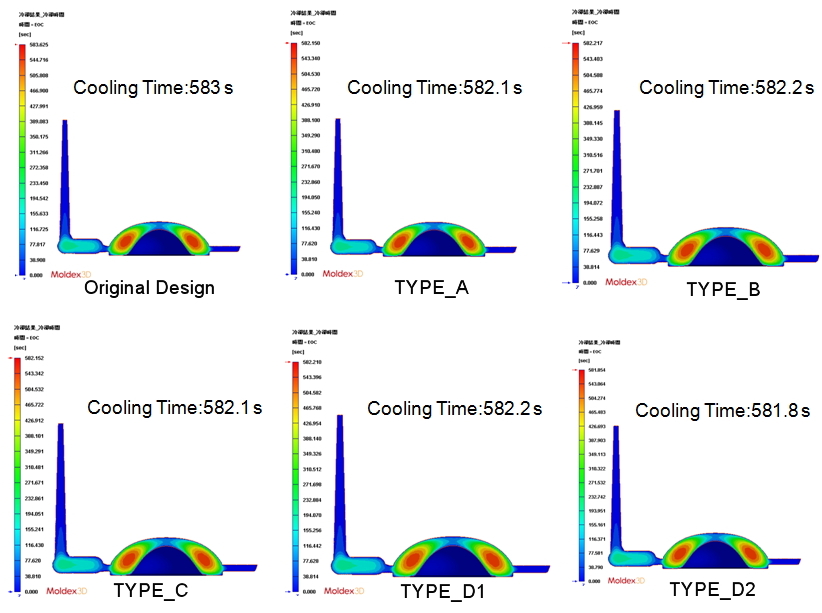

다음으로, 성형주기를 단축해야 했다. CALIN은 형상적응 냉각 시스템의 설계(그림3)를 진행하고 Moldex3D로 성형해석을 수행하여, 오리지널 설계에 비해 성형 주기가 그다지 단축되지 않음을 알 수 있었다(그림4). 따라서 형상적응 냉각 설계는 필요하지 않다는 결론에 도달하였다.

그림2. 오리지널 설계(좌)에 웰드라인이 명확히 드러남. 오버플로우를 추가한 후(우), 외관 에 확연한 웰드라인이 나타나지 않음

그림2. 오리지널 설계(좌)에 웰드라인이 명확히 드러남. 오버플로우를 추가한 후(우), 외관 에 확연한 웰드라인이 나타나지 않음

그림3. 성형주기 단축을 위해 CALIN은 형상적응 냉각 설계를 진행함

그림3. 성형주기 단축을 위해 CALIN은 형상적응 냉각 설계를 진행함

그림4. 형상적응 냉각 설계 추가 후, 성형주기에서 뚜렷한 개선 사항이 없음

그림4. 형상적응 냉각 설계 추가 후, 성형주기에서 뚜렷한 개선 사항이 없음

결과

Moldex3D분석을 통해 CALIN은 충진거동을 파악할 수 수 있었고, 실생산 전에 웰드라인이 나타날 가능성이 있는 위치를 예측할 수 있었다. 실제 금형시작(그림5) 과 Moldex3D 해석결과가 정확히 일치함이 증명되었다. 이로써 CALIN은 성공적으로 제조공정 문제를 해결하고 제품설계와 금형설계의 최적화를 실현하였다.