- 고객: Acer

- 구역: 타이완

- 산업: 전자

- 솔루션: Moldex3D eDesign / Moldex3D Expert

개요

최근 트렌드인 얇고 가벼운 태블릿 PC 제품을 위해서는, 유리 섬유가 함유된 플라스틱(PC+GF)과 그에 맞는 제품 설계가 바탕이 되어야 제품이 필요로 하는 강성을 얻을 수 있다. 대부분의 태블릿 PC 제품은 인몰드 롤러(In-mold Roller, IMR)를 사용해 외부 디자인 작업을 진행한다. 하지만 IMR 공정을 사용할 경우 워시아웃 및 잔류응력 등의 제품 하자가 발생하기 쉽다. 이 때문에 Acer는 Moldex3D Expert 분석 모듈의 실험 설계법(DOE)을 이용해 IMR 공정의 문제를 분석하였으며, 공정 조건 및 설계를 최적화할 수 있었다.

목표

- 얇은 부품이 사용된 태블릿 PC 제품 후면에 워시아웃 현상 발생(그림 1)

- 러너 게이트 주변에 응력 잔류 현상 발생

- 제품 두께가 0.8mm를 초과해서는 안 됨

그림 1 태블릿 PC 제품 후면에 발생한 워시아웃 현

그림 1 태블릿 PC 제품 후면에 발생한 워시아웃 현

해결안

Moldex3D 실험 설계법(DOE)을 통해 가장 이상적인 러너 게이트 설계 및 공정 도출

장점

- 러너 게이트 최적화 성공, 전단 응력 감소, 워시아웃 문제 해결

- 제품 두께 48% 감소

- 제품 중량 40% 감소

사례

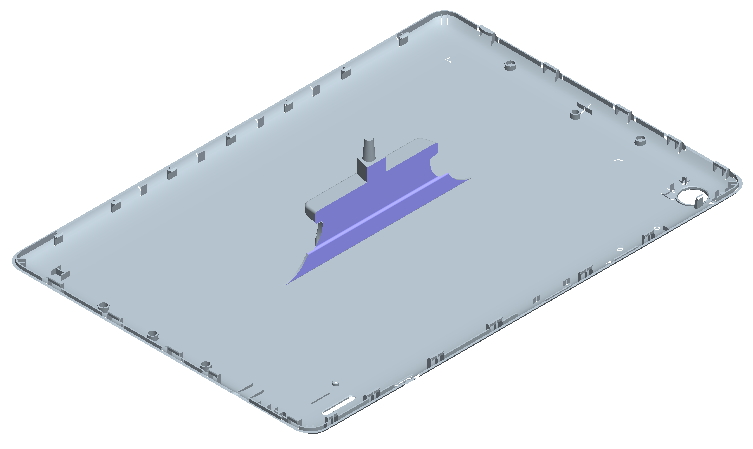

본 사례의 초박형 태블릿 PC 원제품에는 러너 게이트 위치(그림 2) 양쪽에 워시아웃 현상이 있었으며, 상술한 해결안을 통해 해당 문제를 해결하였다. Acer는 Moldex3D를 통해 제품에 상당히 높은 전단 응력이 발생하고 있음을 발견하였다(그림 3).

그림 2 원 제품의 러너 게이트 설계

그림 2 원 제품의 러너 게이트 설계

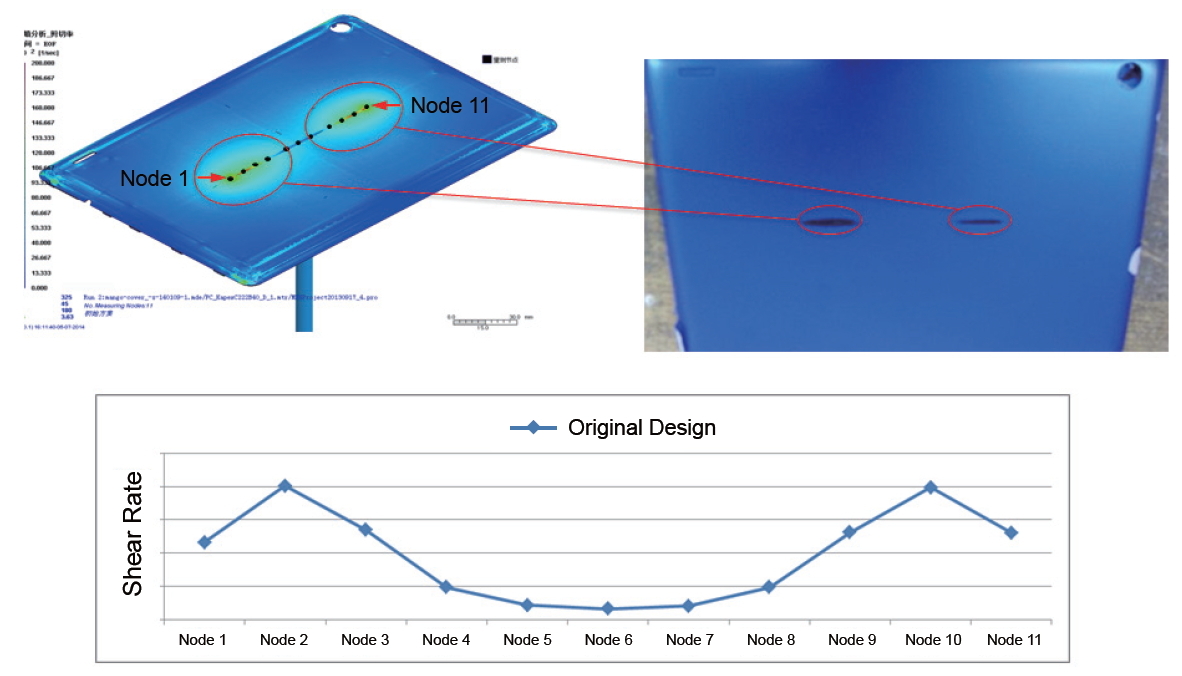

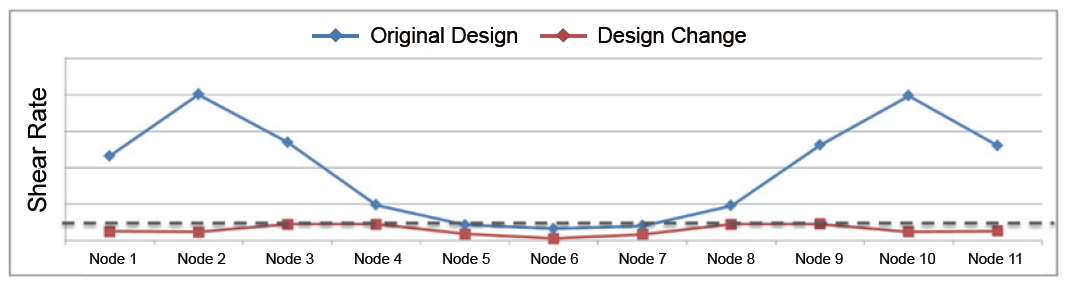

Acer는 제품 러너 게이트 위치에 11개의 센서 노드(그림 3)를 장착한 후 Moldex3D의 유동 분석 기능을 통해 매 노드 상의 전단 속도를 검사하였다. 그리고 분석 결과와 실험 결과를 비교해 제품 결함 위치의 전단 속도가 비교적 높음을 발견할 수 있었다. 이러한 전단 속도 분석 결과를 바탕으로 워시아웃 문제를 해결할 수 있었다.

그림 3 원 설계상 충전 단계의 전단 속도 분석 결과

그림 3 원 설계상 충전 단계의 전단 속도 분석 결과

Acer는 러너 게이트에서 캐비티까지의 전단 응력을 감소시키기 위해 먼저 다양한 위치와 크기의 러너 게이트 7개를 설계한 후 Moldex3D 유동 분석 작업을 진행하였다. 전단 속도의 비교 후 결과가 비교적 우수한 4개의 설계를 선별하였다.

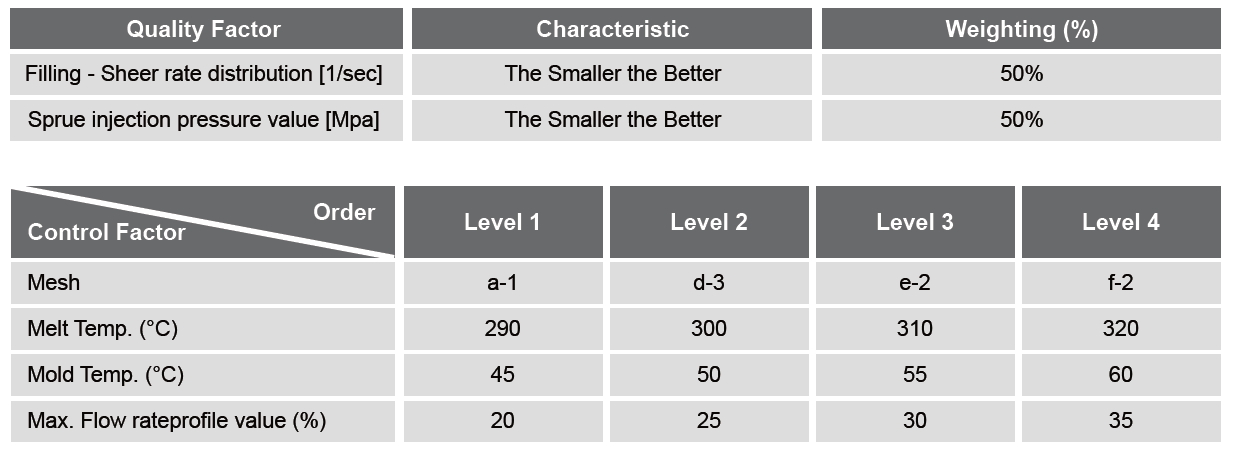

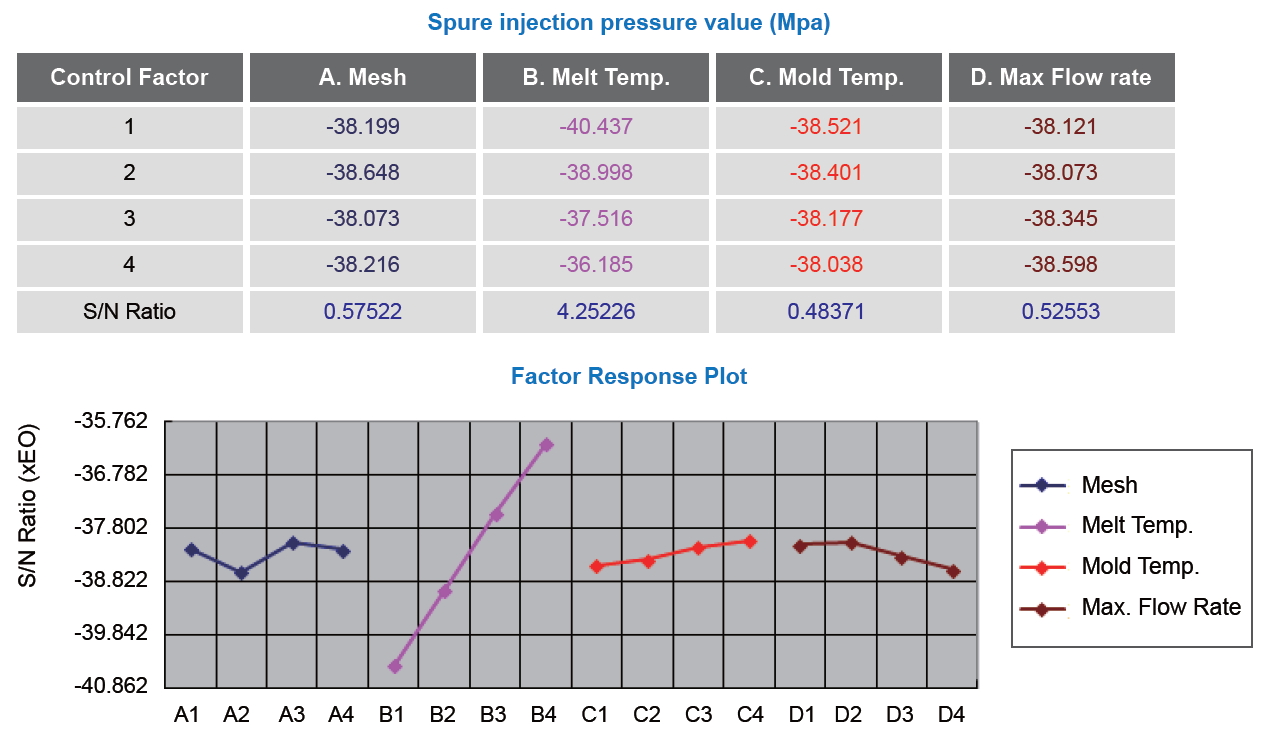

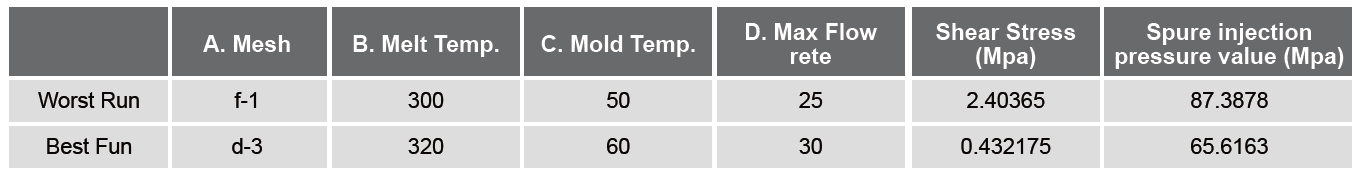

그 다음, 선택된 4가지 러너 게이트 디자인은 Moldex3D DOE를 활용해 최적 설계 분석을 하였다. 「전단 응력 분포」 및 「러너 게이트 진입 시의 사출 압력」을 주요 2개의 품질 변수로 하여 STB(Smaller-The-Better)로 설정하였다. 타구치 방식(Taguchi method)에 따라 4항목의 제어 변수 및 4개의 단계가 선정되고, 시그널 노이즈비(S/N Ratio)를 분석하였다(표 1).

표 1 품질 변수와 제어 변수의 DOE 분석 결과

표 1 품질 변수와 제어 변수의 DOE 분석 결과

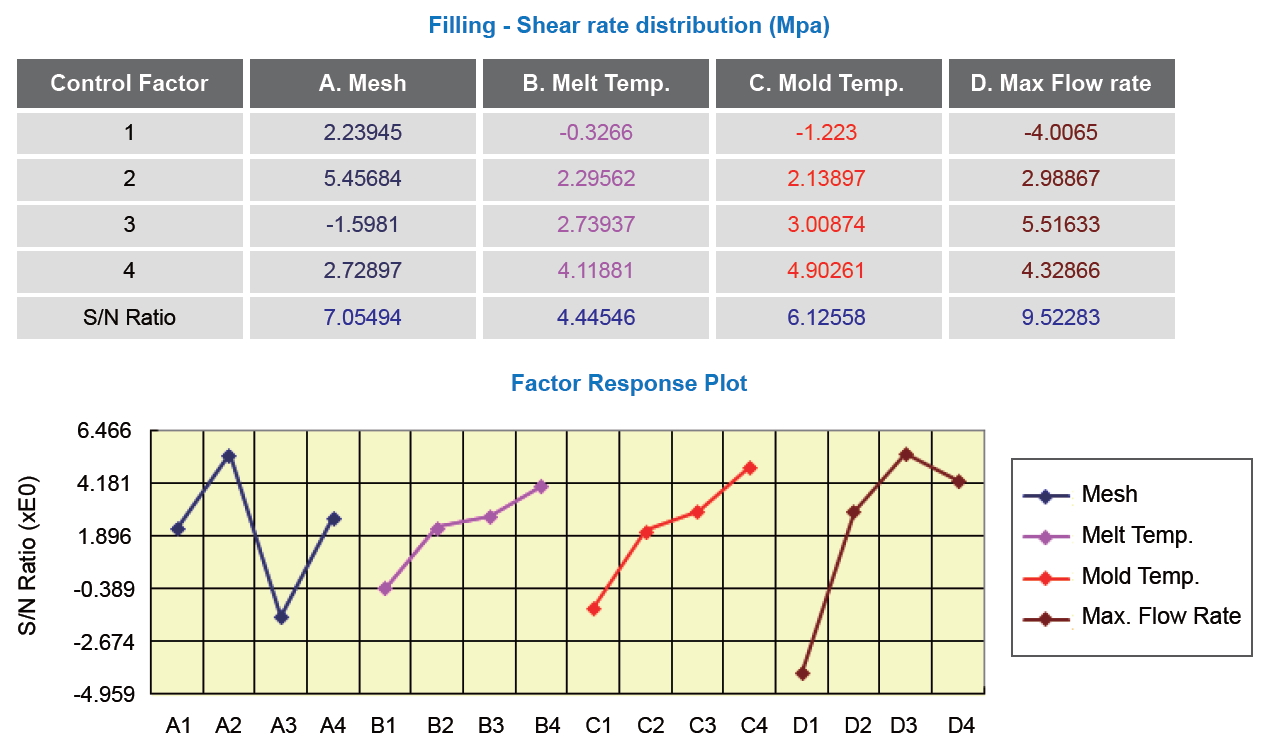

그림 4와 그림 5의 분석 결과를 통해, 시그널 노이즈비가 모듈 온도 및 유동률이 워시아웃 현상의 주요 제어 변수임을 나타내는 것을 확인할 수 있었다.

그림 4 충전 단계의 전단 응력 분포의 시그널 노이즈비

그림 4 충전 단계의 전단 응력 분포의 시그널 노이즈비

그림 5 충전 단계의 러너 게이트 진입 단계 사출 압력 치의 시그널 노이즈비

그림 5 충전 단계의 러너 게이트 진입 단계 사출 압력 치의 시그널 노이즈비

Moldex3D Expert 분석 모듈은 최적화된 공정 조건도 도출했다(그림 6). Acer는 가장 이상적인 그룹과 가장 좋지 않은 그룹을 비교한 후 가장 좋지 않은 그룹의 러너 게이트 가장자리 전단 속도 곡선이 비교적 가파르며, 가장 이상적인 그룹의 곡선은 비교적 완만함을 확인할 수 있었다(그림 7). Acer는 이 분석 결과를 바탕으로 러너 게이트 설계를 수정하고 제품 재생산을 통해 워시아웃 문제를 성공적으로 해결할 수 있었다(그림 8).

그림 6 가장 이상적인 그룹과 좋지 않은 그룹의 비교

그림 6 가장 이상적인 그룹과 좋지 않은 그룹의 비교

그림 7 가장 이상적인 그룹(Red) 과 좋지 않은 그룹(Blue)의 전단 속도 곡선

그림 7 가장 이상적인 그룹(Red) 과 좋지 않은 그룹(Blue)의 전단 속도 곡선

그림 8 최적화 후 워시아웃 문제가 대폭 개선된 제품

그림 8 최적화 후 워시아웃 문제가 대폭 개선된 제품

결론

Acer는 Moldex3D가 제공한 시뮬레이션 모듈 기능을 통해 단기간 내에 가장 이상적인 모듈 설계를 도출할 수 있었으며, 제품 제조 실패를 유발하는 공정을 파악하고 성공적인 제품을 만들어 낼 수 있었다. 원 설계상 1.3~1.55mm였던 태블릿 PC 하단 케이스 두께를 0.8~0.95mm로 개선한 후 제품 중량을 24%~40% 감소시킬 수 있었으며, 제품의 두께 역시 26.9%~48.4% 감소시킬 수 있었다. 이는 Acer에 직접적인 경제적 효과를 가져다주었으며, 산업 경쟁력 또한 제고되었다.