점탄성 분석 모듈(VE)을 사용하는 이유

플라스틱 고분자는 부분적인 점성과 부분적인 탄성을 갖는 특성이 있으며, 점탄성 현상은 다양한 온도와 절단 변형 하에서 점탄 특성이 각각 다릅니다. 일반적인 유체와 탄성 모델만 사용할 경우, 정확하게 점탄 및 관련 특성의 성형 과정에서 변화와 작용을 설명하는 것이 매우 어렵습니다. 재료 특성이 제품의 품질과 구조에 미치는 영향을 실제와 비슷하게 하기 위해, 설계자는 전문 CAE 분석 도구로 유동 작용 및 재료 변화를 예측해야 합니다. Moldex3D 점탄 분석(VE) 모듈은 사용자가 보다 편리하게 금형 캐비티 내 플라스틱에 발생하는 변화를 관찰하고 굴곡 분석 및 광학 분석 모듈을 통합하여 보다 개선된 분석을 실시할 수 있게 도와줍니다.

Moldex3D 솔루션

- 플라스틱의 점성과 탄성 특성 계산

- 유동 잔류 응력을 예측해 각 응력 분량의 각 단계에서의 변화를 파악

- 경화 및 이완시의 응력 작용 예측

- 완성품의 공간 속 각 지점이 받는 최대 정향 응력과 최대 전단 응력 예측

- 잔류 응력 분석을 결합해 광학 특성을 예측(광학(Optics) 모듈 필요)

- 잔류 응력 측정

고분자 잔류 응력 발생 및 그 점탄성은 연관성이 크며, 그 분류에 의해 성숙과 유동에 의해 두 가지 잔류 응력이 유도됩니다. 완성품 강도와 단열 등에 대한 결함에 큰 영향을 줍니다.

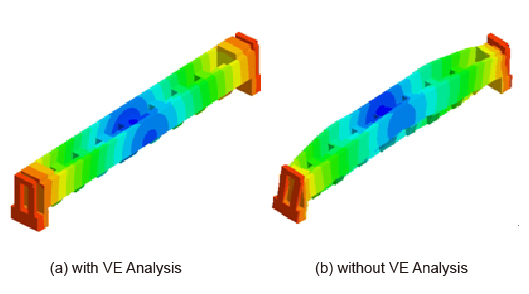

몽마이스 응력(von Mises Stress)의예측 결과

- 굴곡 변형 분석

냉각 과정에서 다양한 구역의 온도는 시간에 따라 변화합니다. 온도의 분포는 굴곡 변형에 매우 뚜렷한 영향을 줍니다. 플라스틱의 점탄 특성을 고려할 수 있다면, 굴곡 변형 분석 결과는 실제 성형의 용융 유동 작용에 더욱 가까워질 수 있습니다.

굴곡 분석 후의 변형 결과

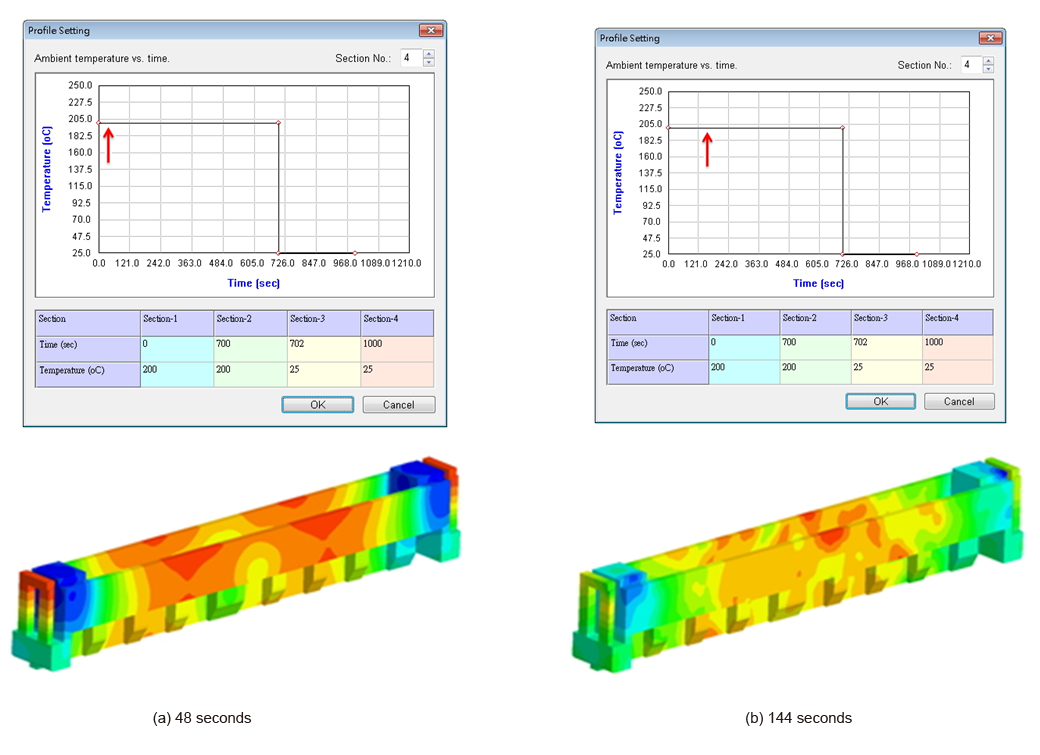

- 가열 냉각 공정 분석

가열 냉각은 유리화를 위해 임계값 온도로 가열 사출 성형으로 제품을 만드는 공정입니다. 이 공정은 주로 완성품 내 응력을 낮추기 위한 것으로 변형 또는 단열 문제의 발생을 예방해 줍니다. 응력 제거는 추가적인 안전성을 제공하며 완성품을 통해 각종 엄격한 화학 환경에 노출될 수 있습니다. Moldex3D 점탄 분석(VE) 모듈은 사용자가 가열 냉각 공정을 시뮬레이션하고 온도 변화와 응력 분포 결과의 시각화를 도와드립니다.

가열 냉각 공정 시뮬레이션 온도 분포 결과

응용 분야

전자, 자동차, 의료 및 소비형 제품

Moldex3D 추천 제품

- Moldex3D eDesign Package

- Moldex3D Professional Package

- Moldex3D Advanced Package