업계의 과제

오늘날 자동차 산업은 시장출시 기간을 단축해야 함은 물론 연비 및 소재 절감을 포함하여 보다 복잡한 설계과제를 해결해야 하는 상황에 직면해 있습니다. 점점 더 많은 플라스틱이 대체소재로 선호되고 있어, 플라스틱 사출성형 공정을 최적화하는 것이야말로 자동차 제조사가 경쟁력을 유지하기 위한 필수요소가 되고 있습니다.

Moldex3D의 솔루션과 장점

Moldex3D는 자동차 제조자 및 설계엔지니어가 진정한 3D 기술을 바탕으로 복잡한 자동차 부품/금형을 해석하고 검증할 수 있도록 설계되었습니다. Moldex3D를 사용하여 자동차 설계자나 제조자는 구상설계에서, 상세설계 및 제조에 이르는 제품의 수명주기를 관리할 수 있습니다. 부품설계자나 공급자가 초기 단계에서 대부분의 잠재적 문제를 제거하는 데도 도움이 됩니다. 또한, 자동차 부품의 사출성형 공정 전체를 시각화함으로써 사용자가 보다 효율적으로 해법을 찾도록 합니다. Moldex3D FEA 인터페이스를 사용하면, 섬유 배향과 잔류응력 등 공정에서 기인되는 잠재적인 변동요인을 나타내는 제품을 다양한 구조해석패키지와 연동하여 해석할 수 있습니다.

Moldex3D로 해결하는 난제들

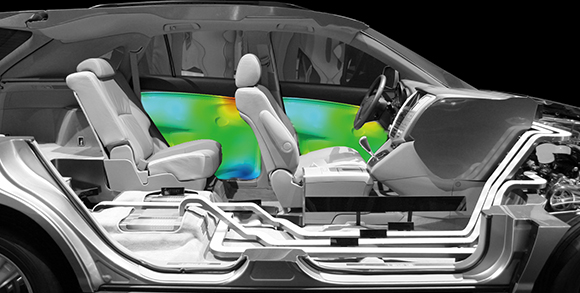

외장재/내장재

-

과제

-

해결안

-

- 범퍼와 계기판넬 제조에 있어 중대한 외관문제인 멀티게이트 공정으로 인해 발생하는 웰드 라인 및 에어 트랩.

- 수축 및 변형 문제의 해결, 기계적 성능의 검증과 생산성 개선.

-

- 게이트 수와 위치를 최적화하기 위해 웰드 라인 및 에어 트랩의 거동을 탐색함.

- 공정으로 야기된 잔류응력과 재료이방성을 고려한 초기 설계검증함.

- 수축과 변형의 주요 원인을 조사하여 부품설계나 금형설계를 개선할 방향성를 제시 및 공정조건을 최적화함.

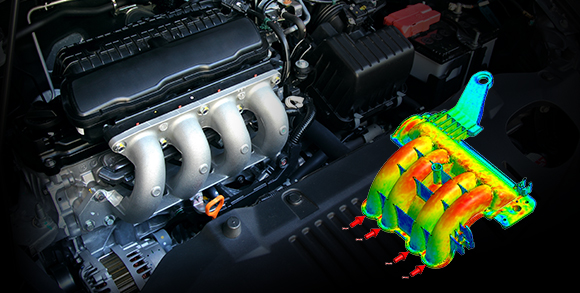

후두 하부 응용

-

과제

-

해결안

-

- 공기 흡입 다지관, 엔진 덮개, 프런트엔드 모듈, 락커 덮개, 라디에이터 엔드 탱크, 급유모듈 및 기타 후드(본넷)하부의 부품들은 보통 유리 섬유강화 엔지니어링 플라스틱으로 성형되며, 치수 공차가 핵심 설계요소가 됨.

- 상기 부품과 같이 두껍고 속이 빈 부품의 제조에는 가스유입이나 물유입 사출성형이 일반적으로 사용되지만 공정변동의 제어가 난해함.

-

- 엔지니어는 Moldex3D를 사용하여 유동형성 이력과 섬유 배향을 시각화하고 치수 변형을 점검하여 치수 정밀도를 개선토록 함.

- Moldex3D FEA 인터페이스를 통해 이방성 섬유배향 등 공정으로 기인된 변동요인을 내포하는 제품을 다양한 구조해석패키지에서 연속 해석가능함.

- 속이 빈 부품을 예측하기 위하여 사용자는 Moldex3D GAIM(Gas Assisted Injection Molding Module, 가스유입 사출성형 모듈) 및 WAIM(Water Assisted Injection Module, 물유입 사출성형 모듈)을 사용하여, 가스압/수압, 지연시간, 가스/물 및 용액의 상호작용 등 다양한 설계변수를 과학적으로 식별토록 함. GAIM 이나 WAIM의 알려지지 않은 거동을 확실히 파악할 수 있슴.

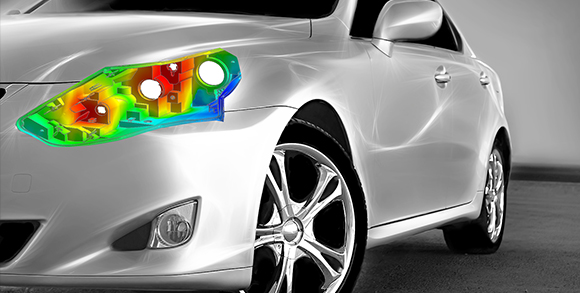

조명 응용

-

과제

-

해결안

-

- 전조등 덮개는 웰드 라인이 전무하도록 하되 우수한 치수 정밀도와 투명성을 유지하여 성형되어야 함.

- 램프 반사경은 변형을 예측하기 힘든 열경화성 소재를 사용하여 성형하영야 함.

- 신호등과 브레이크등은 종종 장식효과나 시각효과를 주기 위해 다양한 색상으로 여러 번 주사하여 성형함.

-

- 엔지니어가 유동선단 진행패턴을 시각화하고 열가소성 및 열경화성 재료의 변형을 검토함.

- 금형온도의 균일도를 높이고 열가소성 부품을 위한 냉각라인과 열경화성 부품을 위한 가열 레이아웃을 최적화함.

- 첫번째 사출의 온도변화를 예측하여, 두 번째 사출의 충진공정중 색채변화를 최소화함.