- 기계의 동적 응답 특성과 재료 압축 효과를 실제 고려

- 획기적인 유동-섬유 완전 결합 분석, 비등방성 섬유 배향의 진정한 구현

- 원스톱 시뮬레이션 워크 플로우와 새로운 사용자 인터페이스

- 그래픽 디스플레이 성능 50배 향상, 메모리 공간 요구 60% 감소

2019년 4월 8일 대만, 신주시 – CoreTech System(Moldex3D)은 오늘 전세계 기업들이 디지털 변혁을 통해 스마트 제조를 실현할 수 있도록 고안된 차세대 플라스틱 성형 시뮬레이션 솔루션인 Moldex3D R17의 출시를 발표했다. Moldex3D의 최신 버전은 사용자들이 물리적 세계와 가상 세계 사이의 격차를 좁힐 수 있도록 보다 포괄적이고 현실적인 시뮬레이션을 제공한다. 통합 시뮬레이션의 작업 환경과 함께 새로운 사용자 인터페이스는 사용자가 제품 성능에 대한 분석을 더 빠르고 쉽게 얻을 수 있도록 하여 의사 결정 프로세스를 가속화하는 데 도움을 준다. 또한 자동차와 항공우주 분야에서 계속 증가하고 있는 경량 부품에 대한 수요를 해결하기 위해 Moldex3D R17은 복합체를 다룰 때 다양한 제조 요구를 충족시키기 위해 복합체 시뮬레이션 솔루션에 상당한 진전을 보이고 있다.

코어테크 시스템의 베니 양 사장은 “새로운 버전 R17은 Moldex3D의 중요한 이정표입니다. 설계 엔드나 제조 엔드, 또는 시뮬레이션 엔드에서 모두 Moldex3D의 보다 포괄적인 가상현실 통합 기능과 보다 즉각적인 제품 통찰의 피드백 방면에서의 지원을 받을 수 있고, 나아가 지능형 제조 능력을 향상시키며 시장 경쟁력을 강화시킬 수 있습니다.” 라고 밝혔다.

Moldex3D R17 버전의 중요한 업데이트 및 주요 포인트는 다음과 같다:

가상현실 통합, 실제 기계 응답 특성과 재료 압축 효과 고려

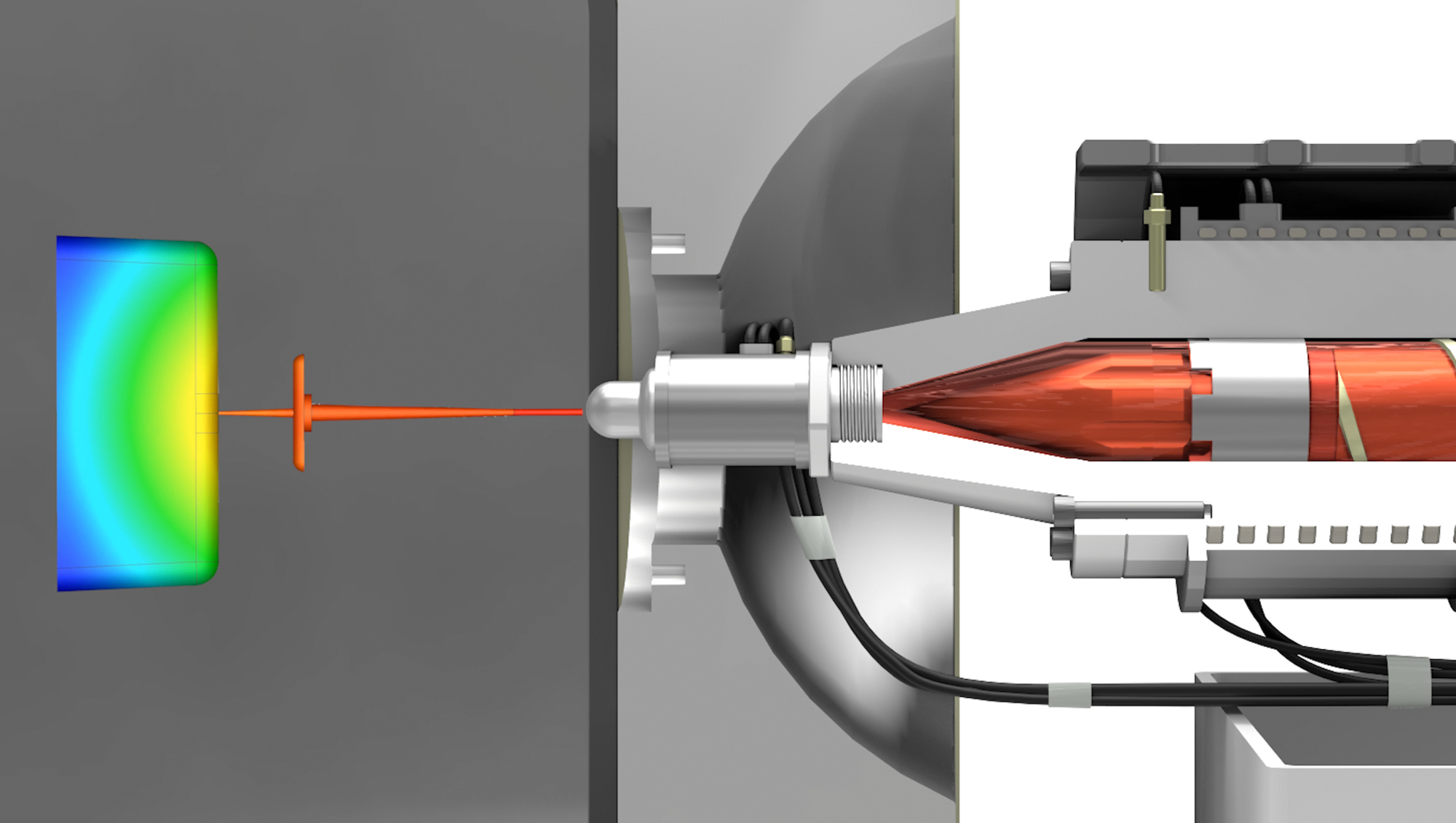

Moldex3D R17은 시뮬레이션을 실제 제조에 한 발 더 가까이 다가갈 것을 목표로 실제 현장과 시뮬레이션을 통합하기 위한 새롭고 향상된 기능을 도입하여 시뮬레이션 소프트웨어가 물리적 세계로부터 중요한 정보를 더 잘 포착할 수 있도록 한다. Moldex3D R17은 사용자가 사출 성형기의 동적 기계 반응을 고려하여 분석에서 얻은 최적화된 처리 조건을 현장에 직접 적용할 수 있도록 함으로써 시뮬레이션과 제조의 격차를 해소할 수 있도록 한다.

Moldex3D의 배럴 압축 기능은 사출기의 특성 외에도 배럴과 노즐 내부에서의 재료의 압축 효과를 분석하여 재료 거동의 현실적인 예측을 제공하므로 엔지니어가 정확한 사출 압력을 예측할 수 있게 도와줍니다.

Moldex3D R17냉각 분석은 냉매의 최대 압력 강하, 총 유량 및 열 방출을 포함한 중요한 데이터를 제공함으로써 사용자가 금형 온도 제어기의 성능을 더 잘 평가할 수 있도록 도와준다.

실제 현장과 시뮬레이션 사이의 원활한 통합을 통해 엔지니어는 시뮬레이션 데이터를 충분히 활용하여 보다 정보에 입각한 결정을 내릴 수 있다.

제품 경량화를 위한 획기적인 복합재료 시뮬레이션 기술

시뮬레이션 소프트웨어는 제조업체가 소재의 경량화를 위한 제조 공정 확립에 중요한 역할을 한다.

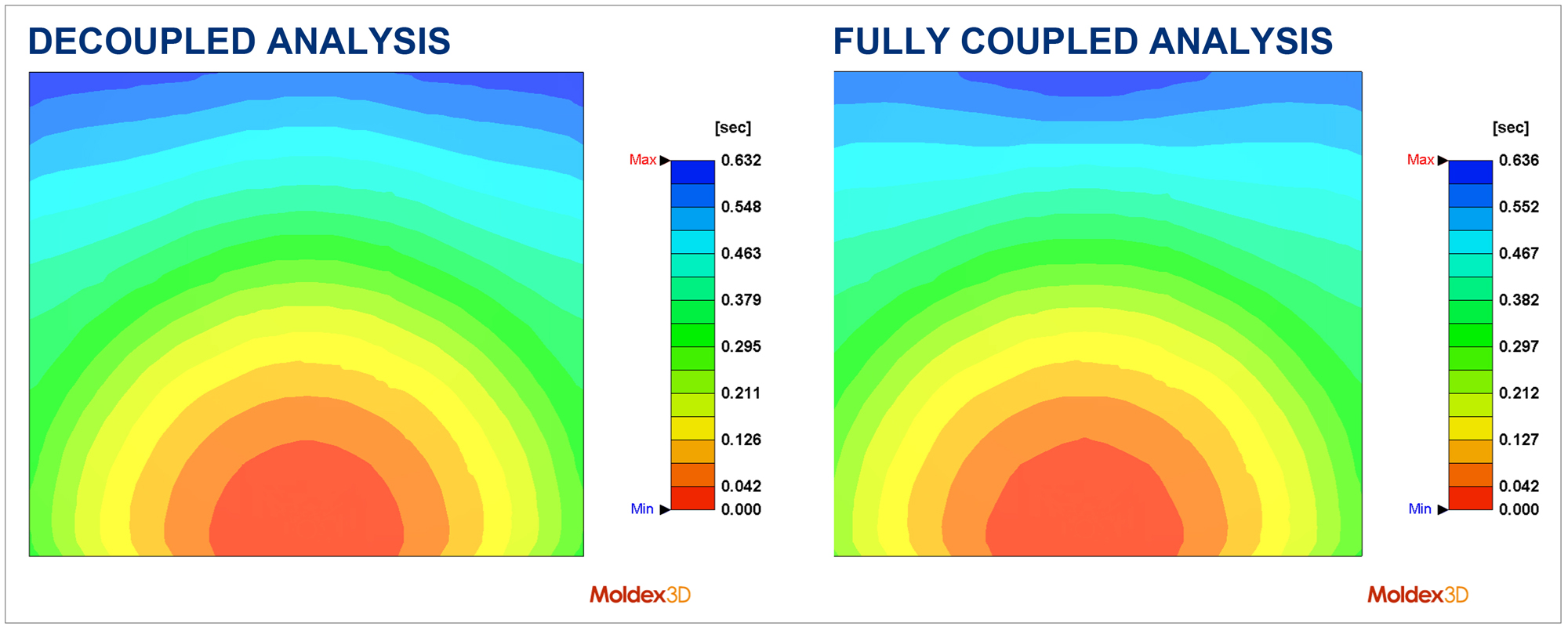

업계 최초로 유동-섬유 완전 결합 분석을 개발한 새로운 버전의 Moldex3D는 섬유 배향으로 인한 비등방성 유동 거동을 정확하게 포착하고 예측할 수 있어, 섬유 밀도가 높고 섬유 배향 예측 정확도의 요구가 높은 복합재료 제품을 위한 최고의 솔루션이다. 새로운 결합 기술 외에도 R17 섬유 배향 분석은 평평한 유리 섬유를 추가 지원하며, 제품 설계자가 시뮬레이션 분석을 통해 실제 생산 전에 재료를 선택하고 평가하는 데에 도움을 주고, 치수 안정성 향상 및 제품 변형을 감소시킨다.

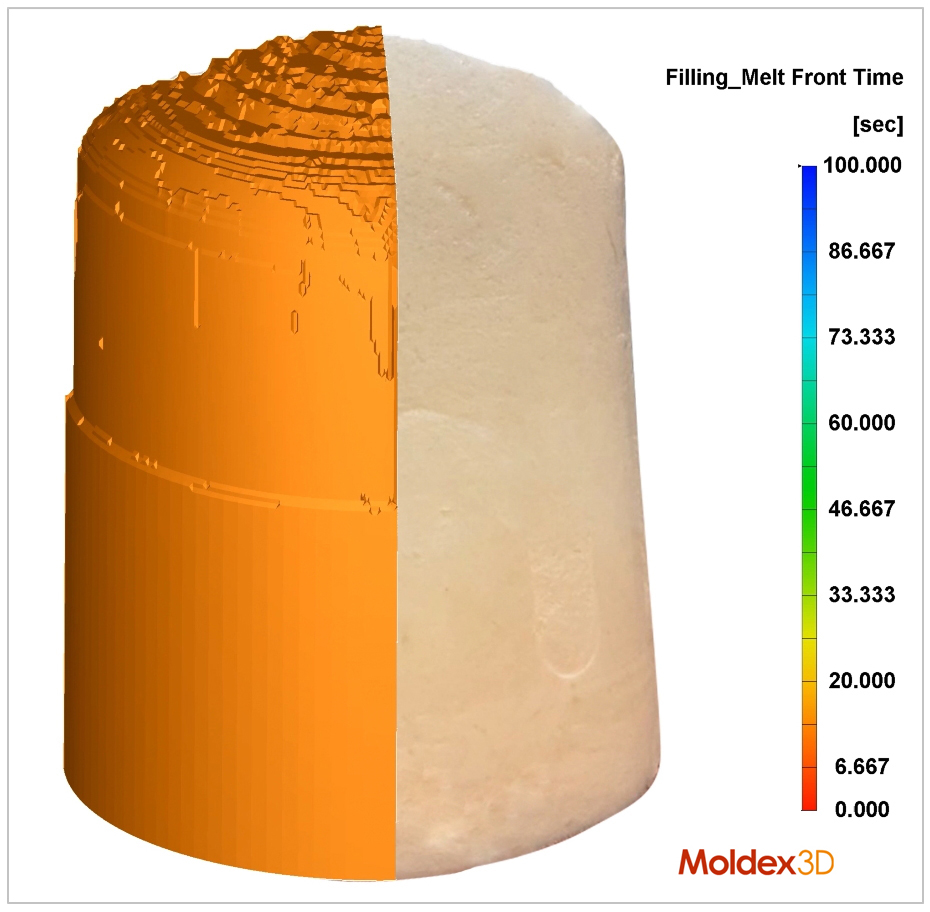

첨단 경량화 프로세스 부분에서 Moldex3D재료 실험실의 화학 발포재료에 대한 심층 측정을 통해, 발포율을 포함한 중요한 발포재료의 파라미터를 얻을 수 있다. Moldex3D R17 화학 발포 분석은 발포 배율 파라미터도 시뮬레이션 고려사항에 포함시킴으로써, 발포 높이와 모양의 예측 결과가 실제와 더욱 일치한다. 또한, RTM(Resin Transfer Molding)에서의 사용 인터페이스와 계산 효율성도 뚜렷하게 향상되었다.

빠르고 쉬운 분석을 도와주는 원스톱 통합 플랫폼

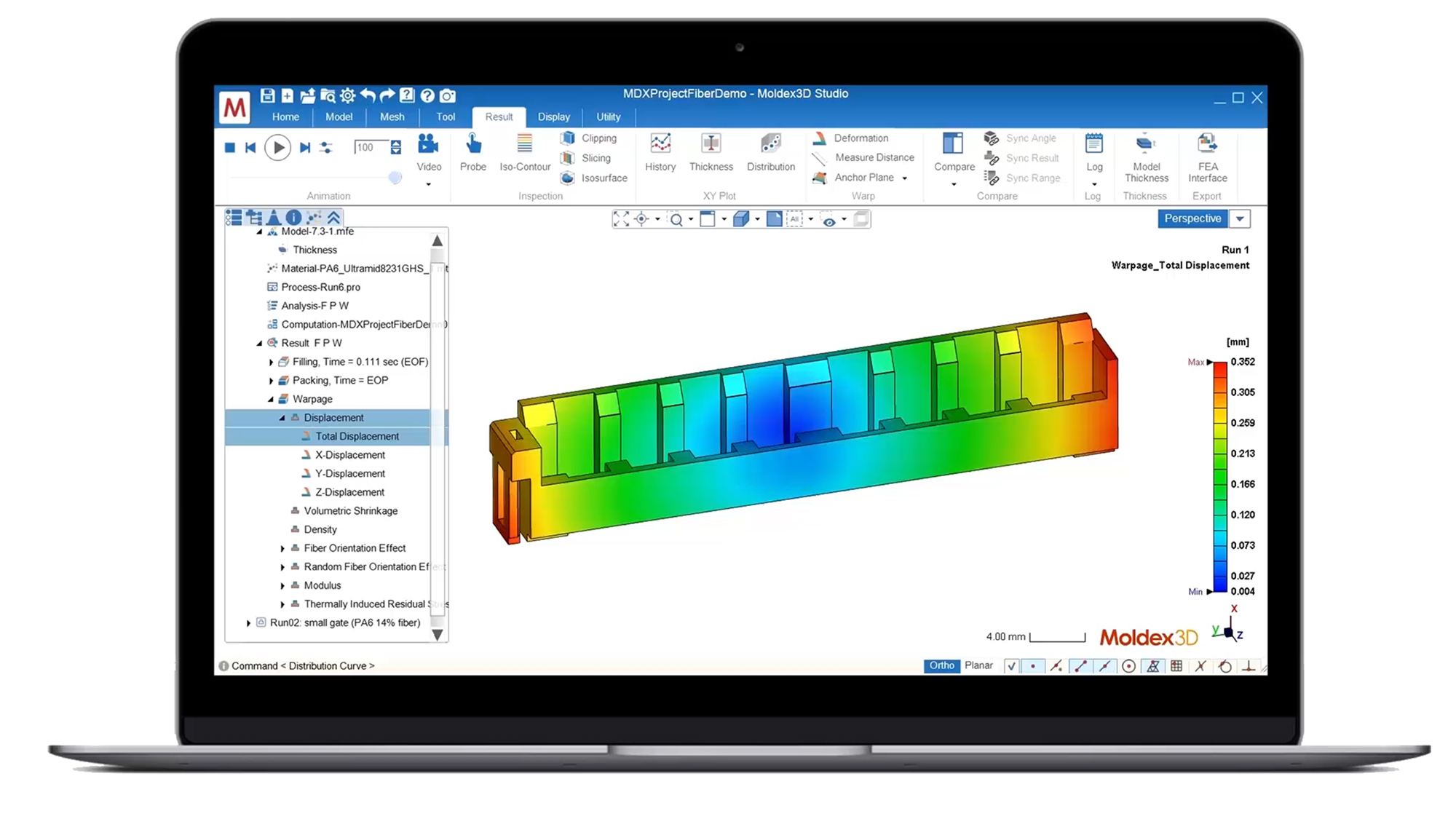

Moldex3D는 사용자가 시뮬레이션 결과를 실제 제품에 더 빠르고 쉽게 적용할 수 있도록 소프트웨어의 사용성을 향상시키기 위해 노력해 왔다. 새롭게 출시 된 Moldex3D R17은 Studio플랫폼에서 원스톱 통합 시뮬레이션 프로세스를 구현하여 사용자와 모델간의 상호작용을 크게 강화했다. 까다로운 제품 수축 문제에 대해, Moldex3D Studio는 사용자가 직접 제품 수축 범위를 측정하고, 제품 설계를 즉각 변경해 수축을 보상할 수 있는 측정(Measurement)과 스케일(Scale) 기능을 제공한다. 또한 새로운 가시화 도구와 후처리 그래프 및 보다 빠른 그래픽 디스플레이 성능을 통해, 사용자는 보다 빠르고 쉽게 해석 결과에 의미를 파악하여, 생산 리스크를 효과적으로 줄이며, 제품 개발 주기를 단축시킬 수 있다.

Moldex3D R17의 새로운 기능에 대한 자세한 내용은 제품 출시 페이지에서 확인할 수 있습니다: https://kr.moldex3d.com/products/moldex3d-r17/

Press Release Contact

Marketing

CoreTech System Co., Ltd.

T: +886-3-5600-199

E: mkt@moldex3d.com

About CoreTech System (Moldex3D)

CoreTech System Co., Ltd. (Moldex3D) has been providing the professional CAE analysis solution “Moldex” series for the plastic injection molding industry since 1995, and the current product “Moldex3D” is marketed worldwide. Committed to providing advanced technologies and solutions to meet industrial demands, CoreTech System has extended its sales and service network to provide local, immediate, and professional service. CoreTech System presents innovative technology, which helps customers troubleshoot from product design to development, optimize design patterns, shorten time-to-market, and maximize product return on investment (ROI). More information can be found at www.moldex3d.com.