Moldifying the Future

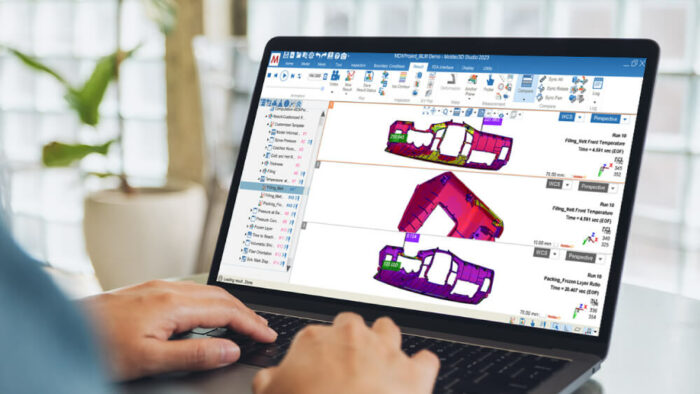

Moldex3D 2023는 "REAL"을 추구합니다: 신뢰성(Reliability), 고효율(Efficiency), 기능 강화(Augmentation), 그리고 자유화(Liberation). 최신 소프트웨어와 기술로 인사이트 기반 혁신을 가능하게 하며, 설계와 제조성 검증에 앞서 나아갈 수 있도록 합니다.

신뢰성(Reliability)

시뮬레이션 분석 정확도의 지속적 향상, 솔버 기능 향상, 각 프로세스의 시뮬레이션 기능 확장, 동시에 재료 라이브러리의 데이터 개선 및 성능 향상으로 시뮬레이션 가치를 최대화합니다.

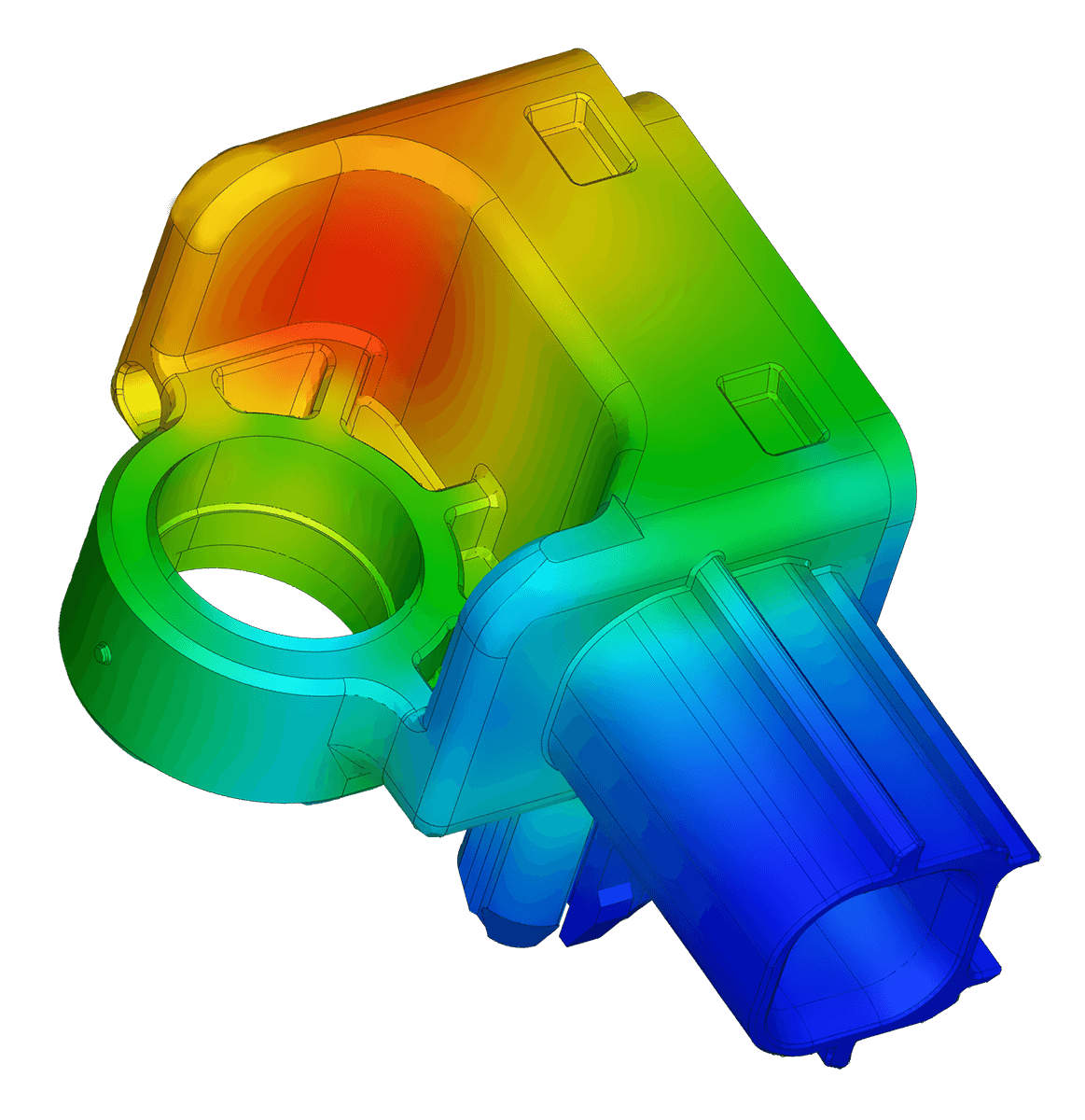

Solver Performance Enhancements

변형 분석 검증 강화

다양한 재료별로 수축 및 뒤틀림 결과에 영향을 미치는 각기 다른 재료 속성을 지니고 있습니다.

Moldex3D 성형기술 개발센터는 지난 1년간 약 400개의 다양한 재료를 사용해 실제 사출 실험을 수행하고 수축률, 무게, 크기 및 결정도의 결과를 시뮬레이션 결과와 비교하여 재료 라이브러리의 재료 매개변수를 최적화하였습니다.

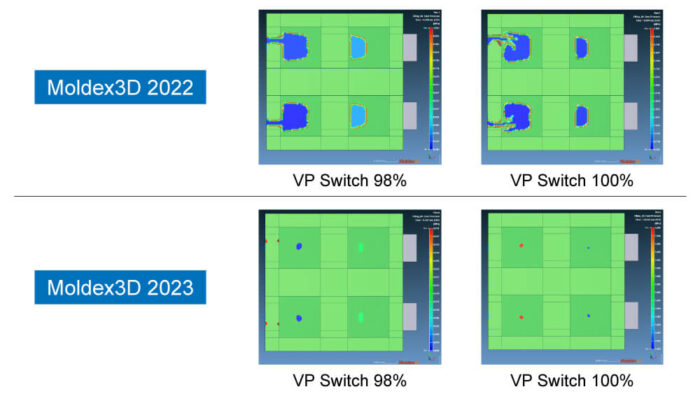

캐비티 내의 공기 예측 최적화

몰드 설계에는 반드시 에어 벤트 설계가 고려되어야 제품이 원활하게 성형되고, 미성형 및 번마크 등의 문제를 방지할 수 있습니다.

Moldex3D 2023은 에어 압축률 계산 및 공기 온도 알고리즘 등의 벤팅 분석 업그레이드로 충전 과정 중 캐비티 내의 공기 온도 및 압력 변화를 정확하게 시뮬레이션 하여 다양한 벤팅 설계를 구체적으로 계획하고 비교합니다.

보다 완벽한 냉각 채널 계산

제품의 원활한 냉각을 위해서는 반드시 냉각 채널의 유량 및 냉각 효율이 고려되어야 합니다. 일반적으로는 제품의 형상이 복잡할수록 냉각 채널의 설계도 불규칙하며 경우에 따라 형상적응형 냉각 시스템을 사용해야 할 경우도 있고, 다양한 냉각 채널의 구조 역시 시뮬레이션 분석의 정확도에 큰 영향을 미치는 변수입니다.

Moldex3D 2023은 냉각 채널의 형상 및 메쉬를 보다 원활하고 직관적으로 구축하고, 사용자가 매개변수를 직접 설정할 수 있어 데이터에 따라 배플식 채널 및 냉각 채널 메쉬를 자동으로 구축하여 전체 시뮬레이션 분석 효율이 가속화됩니다.

또한, 몰드 외부에 냉각 채널을 추가할 수 있는 매니폴드의 구축 및 시뮬레이션도 지원하기 때문에 시뮬레이션 분석에서 몰드 온도 조절기의 실제 영향을 고려할 수 있어 냉각 채널 유량 및 냉각 효율의 계산이 보다 정확합니다.

High Quality Material Data

재료 라이브러리 매개변수의 정확성 및 사용 편의성 강화

정확한 시뮬레이션 결과를 얻기 위해서는 재료 데이터가 매우 중요합니다. 당사는 빅데이터 통계 분석 및 그래프 시각화의 과학적 방법을 응용하여 플라스틱 라이브러리의 신뢰성을 검증하고 향상합니다. 새로운 인터페이스와 보다 세밀한 재료 비교 기능으로 명확하고 사용이 용이한 재료 라이브러리를 제공합니다.

고효율(Efficiency)

보다 강력한 메쉬 수리 도구 및 스푸루 마법사를 통해 필요한 결과를 빠르게 얻을 수 있고, 또 클라우드 플랫폼의 컴퓨팅 배포 기능과 보다 완벽한 iSLM 데이터 관리 플랫폼을 사용해 모든 작업을 효과적으로 수행할 수 있습니다.

Faster Computing Power

컴퓨팅 성능 향상

멀티 코어 컴퓨터가 점점 대중화되는 시대에 병렬 컴퓨팅을 이용하면 시뮬레이션 분석 계산 시간을 크게 단축할 수 있습니다. Moldex3D는 멀티 코어/멀티 프로세서/클러스터 컴퓨터 병렬 컴퓨팅을 지원하므로 대기 시간을 효과적으로 단축하고, 사용자가 유연하게 분배하여 컴퓨팅 리소스를 최대활 수 있습니다.

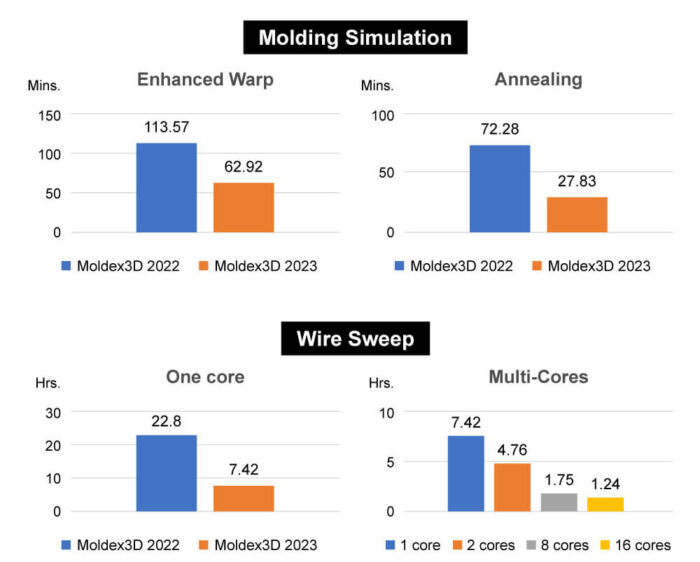

검증을 통해 8코어 및 168만 메쉬 조건에서 Enhanced Warp 분석 속도는 50%, Annealing 속도는 80% 향상된 것으로 나타났습니다.

IC 패키지 와이어 스윕 시뮬레이션에서 16코어로 5만 와이어 스윕을 계산하면, Moldex3D 2023의 계산 성능은 약 20배 증가로 시뮬레이션 계산 효율성이 크게 향상되었습니다.

Expedition of Cloud Computing

Moldex3D Cloud-Connect

HPC 고성능 컴퓨팅의 발전을 따라 클라우드 리소스를 잘 활용할 수 있다면 기업의 경쟁력은 한층 더 강화될 수 있습니다.

최신 Moldex3D Cloud-Connect 클라우드 컴퓨팅 솔루션은 40분이면 AWS, Azure 및 Google에 배치하고 최신 버전의 Moldex3D 설치가 가능하며, 또 필요에 따라 컴퓨팅 노드의 수를 조정하여 실제 작업에 효율적으로 적용할 수 있습니다.

당사는 또 기업이 예정된 계획에서 최대 72%의 비용을 절약하여 효과적으로 원가를 제어함에 따라 진정한 온디맨드를 실현할 수 있도록 자동 온/오프 기능도 지원합니다.

Better Design and Analysis

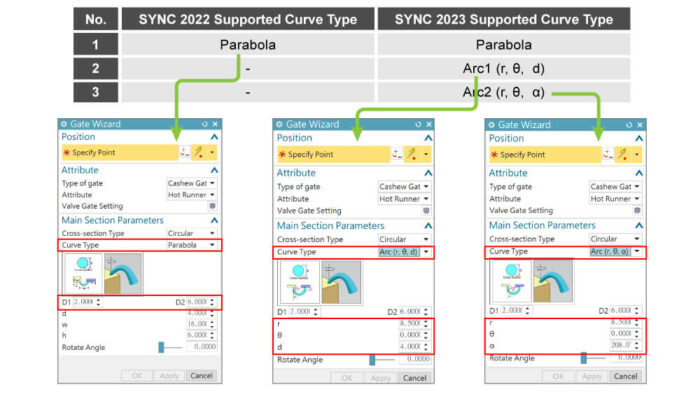

SYNC 지능형 설계 플랫폼

제품 개발 과정에서 CAE와 CAD는 상호 분리되어 있습니다. 다양한 환경에서 부서 간의 데이터 공유 및 처리, 변환 및 파일 내보내기와 가져오기는 이미 엔지니어의 일상입니다.

Moldex3D SYNC가 CAE와 CAD 소프트웨어를 완벽하게 통합하여 일상적인 번잡한 작업을 해결함에 따라 CAD 소프트웨어에서 직접 시뮬레이션 분석을 수행할 수 있습니다. 또 Moldex3D SYNC가 NX, Creo 및 Solidworks를 동시에 지원하므로, 기본 파일을 직접 읽어 모델의 결함을 방지하고 메쉬 품질을 향상시킬 수 있으며, 플랫폼 차이를 걱정할 필요가 없습니다.

설계 변경의 최적화 효율을 높이기 위해 Moldex3D SYNC는 설계 매개변수 최적화(DPS) 기능을 제공합니다. 제품의 요구사항에 따라 형상 매개변수 범위를 설정하면 평행 좌표도 방식으로 결과가 제시되므로 필요에 따라 가장 적합한 매개변수를 찾을 수 있습니다. 결과 보고서 방면에서는 sDFM 기능을 통해 제품의 요구사항을 사용자 정의할 수 있고, 분석을 수행한 후에는 SYNC에서 직접 결함을 확인하고 다중 매개변수 또는 다중 목표를 비교해 제품 설계를 최적화할 수 있습니다!

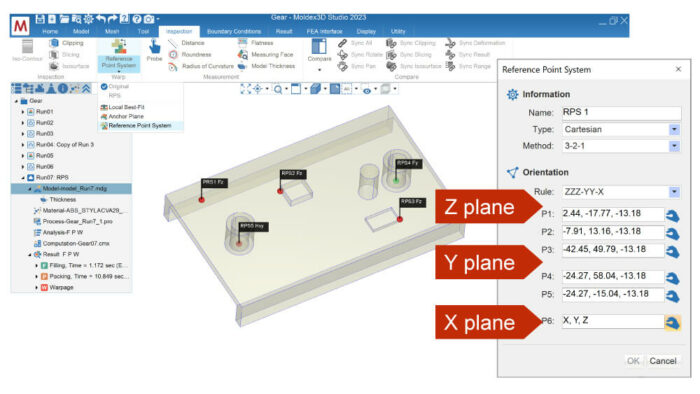

기준점 시스템

시뮬레이션 분석을 통해 몰드 오픈 후 제품의 변형 데이터를 빠르게 얻어 허용 범위 이내인지를 판단할 수 있습니다. 과거 이러한 데이터는 현장 측정 고정도구의 배치를 참조해 좌표를 변환해야만 동일한 좌표 기준에서 비교할 수 있었습니다. 이제는 Moldex3D Studio가 실제 고정도구 및 측정 제품의 배치 위치에 따라 Studio에서 신속하게 측정 좌표를 사용자 정의할 수 있는 기준점 시스템(Reference Point System)을 지원하기 때문에, 공정 및 테스트 단계에서 완제품의 치수 측정 데이터를 시뮬레이션 결과와 보다 직관적으로 비교하여 개발 및 품질 보증을 지원할 수 있으며, 변환 좌표를 수동으로 계산할 필요가 없습니다.

Moldex3D iSLM

스마트 성형 데이터 관리 플랫폼

iSLM은 “몰드 설계” 및 “플라스틱 성형”을 위해 구축된 데이터 관리 플랫폼으로 제품 개발 프로세스 기록, 각 CAE 시뮬레이션 프로젝트 저장, 주요 매개변수의 검색 및 비교가 가능합니다. 기업은 빅데이터 데이터베이스의 구축을 통해 작업을 분배하고 프로젝트 일정을 파악하고, 품질 지표를 자체 구축하여 제품 품질을 삐르게 판단할 수 있습니다.

iSLM에 이미지 검색 기능이 추가됨에 따라 3D CAD 파일을 업로드하기만 하면 수백 건의 데이터베이스에서 유사한 형상 파일을 검색할 수 있어 수동 검색, 비교 시간을 절감하여 스마트 관리 목표가 달성될 수 있습니다.

또한, 과학적 몰드 테스트 기능도 강화되어 사출 압력, 제품 무게와 같은 몰드 테스트 현장의 데이터를 입력하고 Moldex3D 소프트웨어 시뮬레이션 결과를 사용하면 기업이 스마트 제조의 새로운 분야로 진입할 수 있습니다.

Smart Manufacturing

시뮬레이션 분석 및 기계 생산의 양방향 통합

가장 적합한 결과 매개변수를 기계로 정확하게 가져오는 것이나 기계 특성을 시뮬레이션 분석 소프트웨어에 대입하는지 등 시뮬레이션 분석과 실제 사출 사이를 효과적으로 연결시키기 위한 방법은 당사의 영원한 목표입니다.

Moldex3D 2023은 FANUC 및 Sumitomo의 사출기를 통합, 사용자가 사출기의 성형 조건과 응답 곡선을 Moldex3D로 가져올 수 있어 시뮬레이션 분석 소프트웨어가 더욱 정확한 기계 데이터를 사용해 시뮬레이션 분석을 수행할 수 있습니다. 또한, 최적화된 사출 매개변수를 기계로 리턴하여 몰드 테스트 시간을 크게 단축하므로, 가상 현실 통합이 달성되고, 기업이 새로운 스마트 생산 분야로 진입하도록 도와줍니다.

A New Way to Molding Simulation

iMFLUX 프로세스 기술

시대에 발맞추어 Moldex3D에 iMFLUX 프로세스 시뮬레이션이 추가됨에 따라 iMFLUX의 독특한 저정압 사출을 통해 더 짧은 주기로 변형이 더 적은 제품을 만들 수 있습니다. Moldex3D 2023을 통해 사용자는 이 프로세스에 들어가기 전 먼저 효과를 평가할 수 있고, 도입 후에도 시뮬레이션 결과에 따라 최상의 성형 창(예 : 최상의 사출 압력)을 찾아 지나치게 높은 무효 사출 압력을 방지할 수 있습니다. 또한, 용융 거동을 예측하여 몰드 내 sensor의 배치 위치를 최적화할 수 있으며, 최적의 사출 압력 강하 달성을 위한 시뮬레이션 후속 PFA (Process Factor A) 제어 매개변수 설정도 지원합니다.

More Efficient Mesh Process

메쉬 수량 단순화 기능

“Simplify” 도구를 사용해 메쉬 수량을 단순화하고 모델 특성을 유지할 수 있으며, 대변형 분석 수행 시에 단순화된 모델을 사용하면 계산 시간을 크게 줄이고 불필요한 대기 시간을 없앨 수 있습니다.

기능 강화(Augmentation)

MCM 광학 시뮬레이션을 추가하여 복합 재료 적층 시뮬레이션을 최적화하고, 더 많은 CAD 및 CAE 파일 형식을 지원하여 다양하고 복잡한 문제를 해결할 수 있습니다.

New Workflow and Supported Formats

보다 포괄적인 광학 분석 시뮬레이션

정밀 사출 성형 기술에 속하는 광학 부품은 굴절률, 형상 제어 및 광학 이미징 등의 핵심 요소를 고려해야 합니다. 그러나 두꺼운 광학 부품의 경우, 대부분 2샷 성형 방식을 사용하여 성형 정확도를 향상시킬 뿐 아니라 생산 주기도 단축시킬 수 있습니다.

2샷 광학 시뮬레이션을 지원하는 Moldex3D 2023은 2차 샷이 데이터에 따라 정확하게 성형될 수 있도록 1차 샷의 잔류 응력과 열 잔류 응력을 정확하게 계산할 수 있으므로 보다 편리하게 최적화 또는 설계 변경을 수행할 수 있습니다. 결과 측면에서도 Isochromatics와 Isoclinics 모드의 조합을 출력하여 시뮬레이션 결과를 직관적으로 판단할 수 있습니다.

복합 재료 레이업의 최적화

복합 재료 프로세스에서 Moldex3D는 경량화 및 기능적 요구사항을 충족할 수 있도록 RTM, SMC에 대해 보다 정확한 시뮬레이션 분석 결과를 제공합니다.

점점 더 많은 연속섬유 레이어의 응용을 위해 Moldex3D 2023이 LS-DYNA 또는 Abaqus 파일 형식을 지원하여 복합 재료의 레이어 계산을 지원하여 시뮬레이션 결과가 보다 정확해지고 원래의 복잡한 분석 흐름이 단순화됩니다.

결과 보고서의 사용자 정의 및 시각화

제품의 적합성에 대한 판단은 동일한 품질 관리 표준을 적용해야 합니다. 다양한 사람들이 동일한 품질 관리 조건 및 가독성을 준수하여 결과 보고서를 만드는 방법은 시간과 비용을 절감하기 위해 모든 기업이 추구하는 목표입니다.

이제 Moldex3D 2023에서 시뮬레이션 프로젝트를 사용자 정의하고 보고서를 생성할 수 있게 되어 동일한 관점, 동일한 조건에서 모든 시뮬레이션 결과를 비교하고, 가장 적합한 성형 조건을 명확하게 찾을 수 있습니다.

또한 당사는 사출 공정의 각 물리량을 보다 직관적으로 만들어, 사용자는 시간축을 직접 조정하여 각 시간점마다 캐비티 내에서의 용융선단 및 온도 압력 등의 변화를 관찰할 수 있습니다.

자유화(Liberation)

보다 포괄적인 API 기능을 통해 자신만의 시뮬레이션 분석 단계를 구성하고, Moldex3D Cloud Service에서 QHR, iMolding 및 MHC를 사용해 보다 효율적인 작업 흐름을 잠금 해제할 수 있습니다.

Moldex3D API

더 많은 API 지원 기능

CAE 소프트웨어의 조작 및 시뮬레이션 결과의 해석은 일정한 기술적 임계값 및 인력이 필요하며, 기술 인력이 제한된 상황에서는 자동화 도입, 시간 단축, 분석 단계의 효율성을 향상시키는 방법이 특히 더 중요합니다.

최신 Moldex3D API는 반복적인 작업을 반복 가능한 프로그램으로 작성할 수 있게 지원하므로, 사용자는 분석 프로세스를 사용자 정의하고 매개변수를 조정하여 가장 적합한 자동화 워크플로우를 구축할 수 있습니다.

설계를 최적화할 때는 성형 매개변수를 조정하거나 또는 단순히 재료만 변경하든지 기존의 분석 프로세스에서는 사전 사후 처리 및 step-by-step 소프트웨어 설정을 반복적으로 조작해야만 연산을 시작할 수 있었습니다.

Moldex3D API는 고도로 반복적인 프로세스 및 성형 매개변수 설정의 자동화를 지원하므로, 사용자는 텍스트 파일의 사용자 정의 매개변수를 통해 고도로 반복적인 프로세스를 단순화할 수 있습니다. 예를 들어 메쉬 형식(메쉬 크기, BLM 레이어), 재료 및 성형 조건이 모두 API를 통해 자동화될 수 있으므로, 매개변수 설정 시간이 단축되고 효율성이 향상될 수 있습니다. 동시에, 기업도 API를 통해 표준화 프로세스를 설계하여 인적 조작 오류를 줄이고 더 많은 시간과 비용을 절감할 수 있습니다.

Moldiverse

MHC 재료 클라우드

ISO 17025 인증을 통과한 Moldex3D 재료 센터는 수년간 누적된 측정 데이터 및 재료 공급업체가 제공한 물성 데이터를 기반으로, 기업이 지능적으로 제품에 적합한 재료를 선택하고 기업의 공용 재료 라이브러리, 디지털화 공장 내의 표준 공용 재료 목록에 저장하여, 협력 단위 및 협력 업체 재료 정보의 동기화 및 일관성을 보장하고 파일 전송 시간 및 횟수를 절약할 수 있도록 지원하는 일련의 필터링 및 관리 도구를 제공합니다.

기업 역시 자체 측정 데이터를 입력하여 정확한 재료 파일을 생성하고 Moldex3D에 동기화하여 시뮬레이션을 수행해 시뮬레이션 분석 정확도를 높일 수 있습니다.

iMolding Hub

업계를 선도하는 Moldex3D의 “기계 특성 분석”을 클라우드에서 사용할 수 있게 되었습니다! 오래된 App*과 실험 보고서의 기나긴 기다림에서 벗어날 수 있도록 Moldex3D iMolding Hub는 직관적인 기계 매개변수 입력 프로세스 및 안정적인 데이터 전송을 제공합니다. 데이터를 전송하면 실험이 완료된 후 플랫폼에서 보고서 및 기계 특성 파일을 다운로드할 수 있고, 휴대폰, 태블릿, 컴퓨터에서 조작할 수 있습니다. 또한, 사용자는 SMC에 자사 전용 기계 라이브러리를 구축하고, 디지털화 데이터를 통해 신속하게 검색 및 비교하여 공장 내의 기계 최신 상황을 직접 파악할 수 있습니다.

Moldex3D University

Moldex3D는 Moldex3D Plastics e-Learning, 역대 베스트 온라인 Webinar 및 2023년에 추가된 Moldex3D Software Training이 포함되어 시간, 장소 및 장치에 구애없이 학습할 수 있는 독점적 플라스틱 사출 성형을 위한 디지털 비디오 학습 플랫폼을 구축합니다. 언제든 학습 진도를 파악하고 포괄적으로 실전 능력을 강화하여 나와 회사의 경쟁력을 높일 수 있습니다.